Vor kurzem habe ich die geschwärzten Scheinwerfer dann eingebaut. Das musste zügig gehen in der Abenddämmerung, denn ich wollte die neuen Scheinwerfer ja noch einstellen. Dazu habe ich das Auto vors Garagentor gestellt, das Abblendlicht eingeschaltet und die Position der Lichtkegel mit Klebeband markiert. Dann habe ich die alten Scheinwerfer aus- und die neuen eingebaut - was zum Glück ohne Zwischenfälle gelungen ist - und die neuen Scheinwerfer auf die Klebeband-Markierungen eingestellt.

Vorher:

Und nachher:

Ich finde das sieht schon viel besser aus. Wenn ich jetzt noch günstig einen Satz Standlichter bekomme, werde ich mir die auch noch vornehmen.

Scheinwerfer schwärzen. Warum? Weil man kann! Schon viel drüber gehört bzw. gelesen, gibt auch diverse Anleitungen dazu im Netz. Die rechtliche Seite will ich hier nicht beleuchten, da gibts Meinungen von „man darf gar nicht an den Scheinwerfern rum basteln“ bis hin zu „man darf alles schwarz machen, was nicht leuchtet bzw. reflektiert“. Ich habe einen Zwischenweg beschritten und habe innerhalb des Reflektors nichts geschwärzt.

Man sollte sich vorher einen zweiten Satz Scheinwerfer besorgen. Von einer „rolling mod“ halte ich hier nichts. Die Scheinwerfer sind doch eine gewisse Zeit ausgebaut - in dieser Zeit kann man das Auto nicht benutzen und auch nicht am Strassenrand abstellen. Und wenn man was vermurkst, steht man ohne Scheinwerfer da.

Zum fahrzeugspezifischen Ausbau schreibe ich hier auch nichts. Wer das nicht bewerkstelligt bekommt, sollte von solchen Modifikationen ohnehin die Finger lassen.

Wenn die Scheinwerfer erst mal vor einem liegen, muss das Glas ab. Vorher würde ich noch die Leuchtmittel ausbauen und, falls vorhanden, auch die Motoren der LWR. Die Gläser sind heutzutage (also eigentlich schon seit 30 oder 40 Jahren) verklebt, und um den Kleber weich zu bekommen, macht man ihn heiss. 80 - 100 °C sollten OK sein. Wer nicht das Glück hat, über einen Kachelofen zu verfügen, muss dazu wohl das Bratrohr verwenden.

Geduld ist wichtig. Ruhig eine halbe Stunde oder noch länger erwärmen. Dann muss man versuchen, mit einem „Hebel“ zwischen Glas und Gehäuse zu kommen und das Glas vorsichtig abzuheben und ggf den Kleber durchzuschneiden. Ein Schraubenzieher ist eher ungeeignet - zu gross ist die Gefahr, das Glas zu zerstören. Besser sind Kunststoffwerkzeuge, wie sie zB zur Entfernung von Türverkleidungen angeboten werden. Auch Hartholzkeile sind nicht verkehrt. Wie gesagt, nichts überstürzen, wenn das Ganze abkühlt, einfach wieder erwärmen. Wenn man dann erfolgreich war, sollte es so aussehen:

Dann muss der Reflektor aus dem Gehäuse raus. Ich kann das hier nur für die Daihatsu-Scheinwerfer beschreiben - YMMV. Das Lösen des Reflektors erfolgt hier über die beiden Schrauben (rote Pfeile), welche beim Drehen an ihrem Platz verbleiben, während der Reflektor langsam nach vorne heraus kommt. Achtung: Die kurze Schraube hat Linksgewinde!

Dann wird der Reflektor geschwärzt. Ich wollte eigentlich Modellbaufarbe verwenden, hatte aber keine mehr, habe stattdessen Plakafarbe genommen, hält auch. Die ist mechanisch nicht sehr widerstandsfähig, das sollte im Innern des Scheinwerfergehäuses aber egal sein. Wie man auf dem Bild sieht, habe ich das Innere des Reflektors nicht angemalt, sondern nur alles aussen rum, und zwar vorsichtig von Hand mit dem Pinsel. Ich habe nicht abgeklebt, weil andere Leute berichtet hatten, das beim Abziehen des Klebebandes die silberne Beschichtung mit ab ging, das wollte ich unbedingt vermeiden. Und ich habe die Blendkappen ausgebaut und schwarz lackiert, damit sie schwarz in den Reflektor einspiegeln. Da habe ich allerdings Auspufflack genommen und im Kachelofen eingebrannt.

Auch wichtig: die ganzen Kleber-Reste müssen noch weg. Am Gehäuse ist es nicht ganz so wichtig, aber das Glas muss penibel sauber sein, wenn man da schlampig arbeitet, sieht man das hinterher. Das Zeug ist sehr hartnäckig - nicht entmutigen lassen, Zeit nehmen. Ich habe den Kleber erst grob mit dem Cutter weg gekratzt, die Reste dann mit dem Dremel und einer feinen Drahtbürste entfernt. Da bleibt dann noch so eine dünne schmierige Schicht, der bin ich dann mit Lösemittel zu Leibe gegangen. Ich hab verschiedene probiert, am besten ging es mit Vergaserreiniger.

Das Gehäuse innen zu lackieren stellt keine Herausforderung dar, hier habe ich einfachen schwarzen Mattlack genommen.

Wenn alles getrocknet ist, wird der Reflektor wieder ins Gehäuse eingebaut, das ist einfach umgekehrt wie das Zerlegen.

Vor dem endgültigen Zusammenbau wird alles noch mal gründlich mit Druckluft gereinigt. Man nimmt sinnvollerweise schwarze Dichtmasse, Karosseriekleber oder so, kein Acryl aus dem Baumarkt und erst recht kein Sanitär-Silikon! Die Menge ist etwas Gefühlssache, man muss die Dichtmasse gleichmässig in die Vertiefung des Gehäuses einbringen. Nicht zu wenig, sonst hält nicht oder wird nicht dicht, und nicht zu viel, sonst quillt die Masse raus. Jetzt kann man das Glas noch mittig ausrichten. Hier im konkreten Fall werden jetzt noch die zwei Klammern angebracht. Danach lässt man das ganze eine Zeitlang trocknen.

Dann können die Scheinwerfer eingebaut werden. Einstellen nicht vergessen!

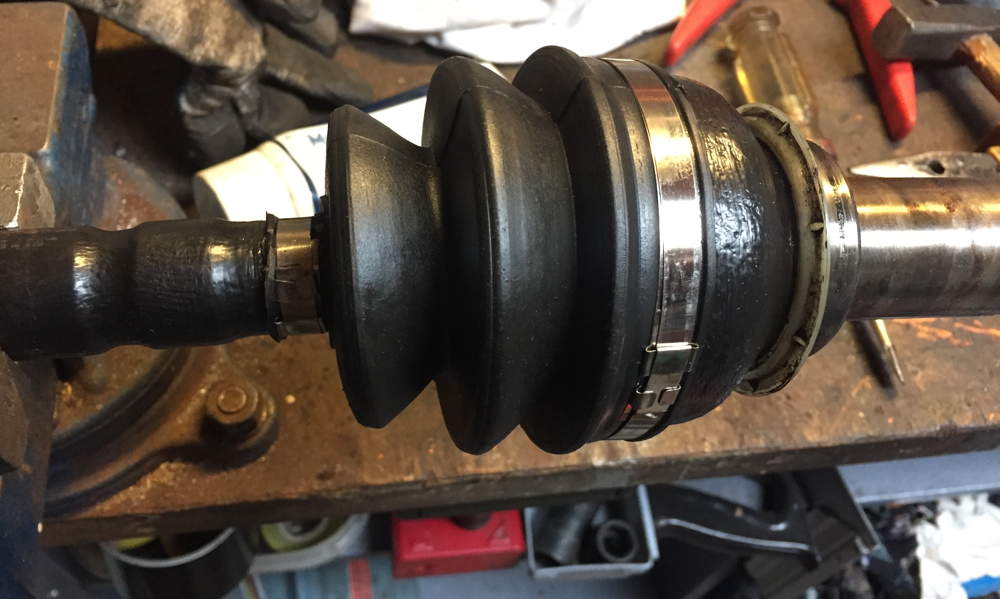

Beim Routinecheck fiel auf, dass die eine Achswellenmanschette fettig war. Ich habe die ja erst in diesem Jahr erneuert, und - wie im Haynes Manual beschrieben - mit Draht gesichert. Den habe ich auf einer Seite wohl nicht fest genug verdrillt. Da ich wenig Lust hatte, die Antriebswelle auszubauen, habe ich mir erst überlegt, ob ich unterm Auto einen neuen Draht rumtüddeln soll, habe die Welle dann aber doch ausgebaut, weil es sich auf der Werkbank doch angenehmer arbeitet.

Das ganze Zeug putzen, die übliche Sauerei. Ich habe dann auch keinen Draht mehr verwendet, sondern chice Bandschellen, die ich mir mal vorsorglich für Schmales bei Aliexpress bestellt hatte. Das sollte jetzt halten.

Was mir bisher immer gefehlt hat, war eine vernünftige Befestigungsmöglichkeit für Gepäcknetze, Spanngurte o.ä. Ich habe mir eine Zeitlang mit nach unten gerichteten Schrauben beholfen, wo man die Haken vom Netz etwas umständlich hinfummeln konnte. Aber es wurde mal Zeit für eine ordentliche Reling. Man nehme 22er Rundrohr, hier erst mal nur aufgelegt zur Längenbestimmung:

Und hier verschweisst und schwarz lackiert. In die Enden hab ich noch Rundstopfen gesteckt. Fertig:

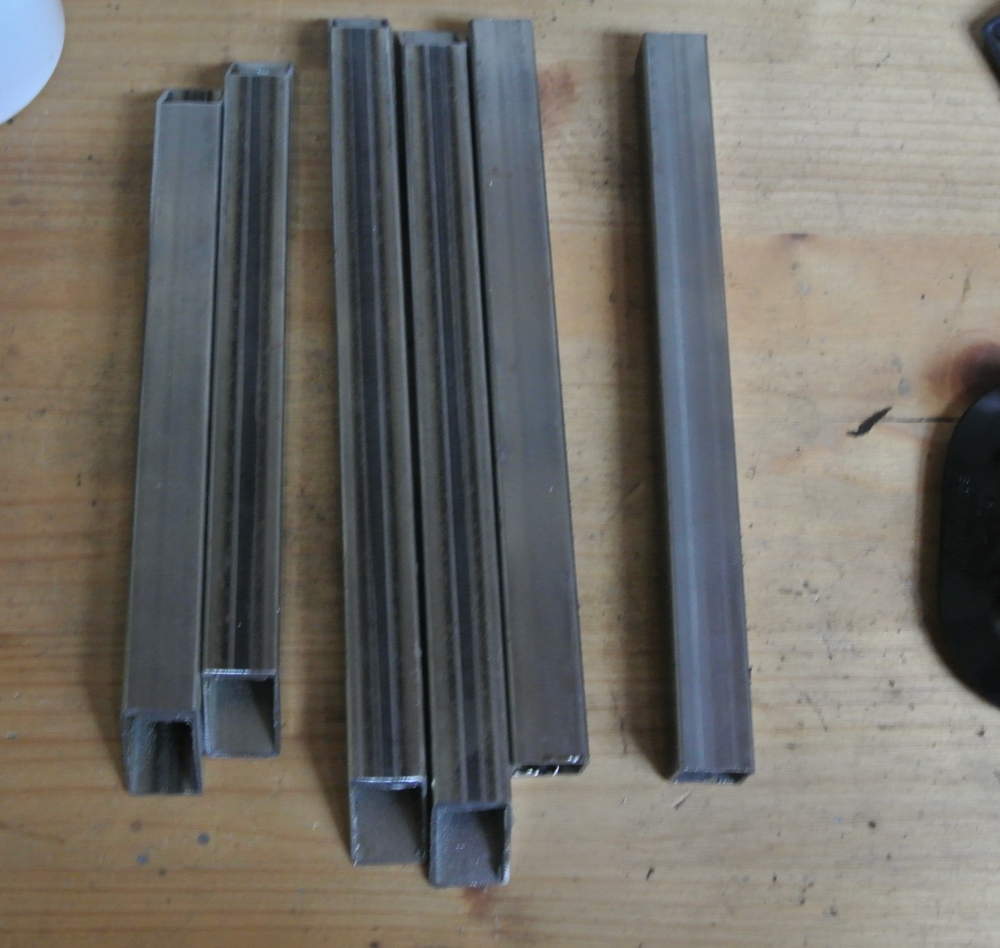

Als die Batterie im Caddy vor einiger Zeit den Geist aufgab, hatte ich als Ersatz nur eine Hawker SBS 30 am Start, und da es schnell gehen musste, habe ich sie einfach mit einem Spanngurt befestigt. Und wie das so ist mit Provisorien, blieb das einfach erst mal so. Hat ja funktioniert. Mir gefiel diese Lösung allerdings nicht, und die Frage ist auch, was der TÜV dazu sagt. Also frisch ans Werk. Man nehme 10er Vierkantrohr:

Daraus entsteht dann ein Rahmen, der die Grösse der Standardbatterie hat und so auf die Original-Halterung passt:

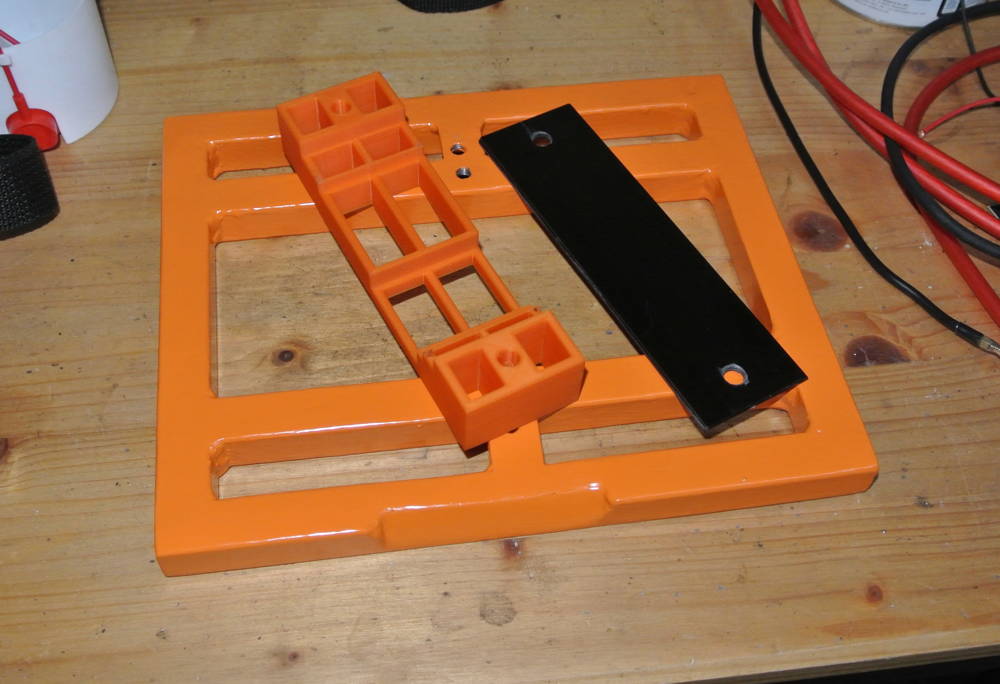

So sieht das dann fertig lackiert aus. Das Teil rechts ist eine Carbon-Platte, die sollte die Batterie eigentlich alleine halten, bog sich aber unschön durch, wenn man die Schrauben angezogen hatte. Die Lösung: Formschluss. Das linke Teil nimmt die Kontur der Batterie auf und stammt aus dem 3D-Drucker.

Hier ist das Ganze dann eingebaut. Gefällt mir, aber noch nicht perfekt.

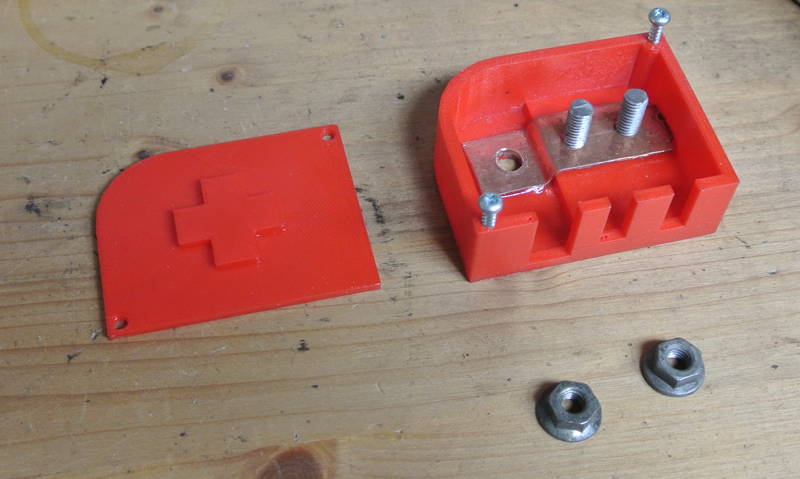

Mich störte noch das Kabel-Bouquet am Pluspol. Da ich keine Lösung von der Stange gefunden habe, kam auch hier wieder der 3D-Drucker zum Einsatz. Die Kupfer-Schiene zur Stromverteilung habe ich mit UHU endfest eingeklebt.

Und fertig. So hat das Ganze ein Gesicht:

Nächste Seite