Letztes Jahr zur HU waren wieder mal Blecharbeiten erforderlich, natürlich auch wieder mal mehr als geplant. Zum einen wollte ich mal nur eben die eine Befestigung der hinteren Stossstange reparieren und wurde mit diesem Werk eines Spachtelkünstlers konfrontiert:

Hier ist schon frisches Blech reingewandert. Die flachen Teile habe ich aus einem alten Computergehäuse angefertigt:

Die rundlichen Teile sind aus feinem Tiefziehblech. Hier schon wieder fertig gestrichen und zusammengebaut:

Am vorderen Kotflügel wollte ich nur ein paar kleine Blasen entfernen. So sieht das dann aus, wenn man bis auf gesundes Material zurückbaut: Einmal A-Säule neu:

Mal eben die Tür eingehängt, um den Verlauf der Kante zu kontrollieren. Passt:

Ja, man kann dieses Blech auch neu kaufen. Aber eigentlich wollte ich nur den hinteren Streifen ersetzen, bis ich feststellte, dass der Rest auch hauptsächlich aus Spachtel bestand. Wie man sieht, musste ich auch den Übergang der A-Säule zum Schweller instand setzen:

Der Prüfer hat dann doch noch eine kleine Stelle gefunden - ein Löchlein im Kotflügel der Beifahrerseite. Hab ich das halt auch noch repariert.

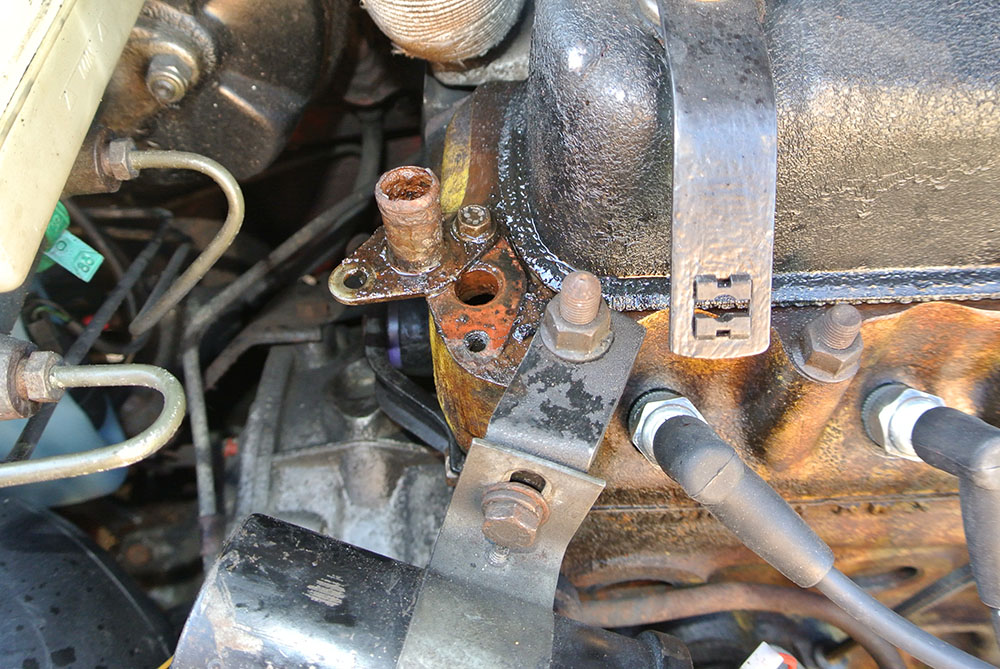

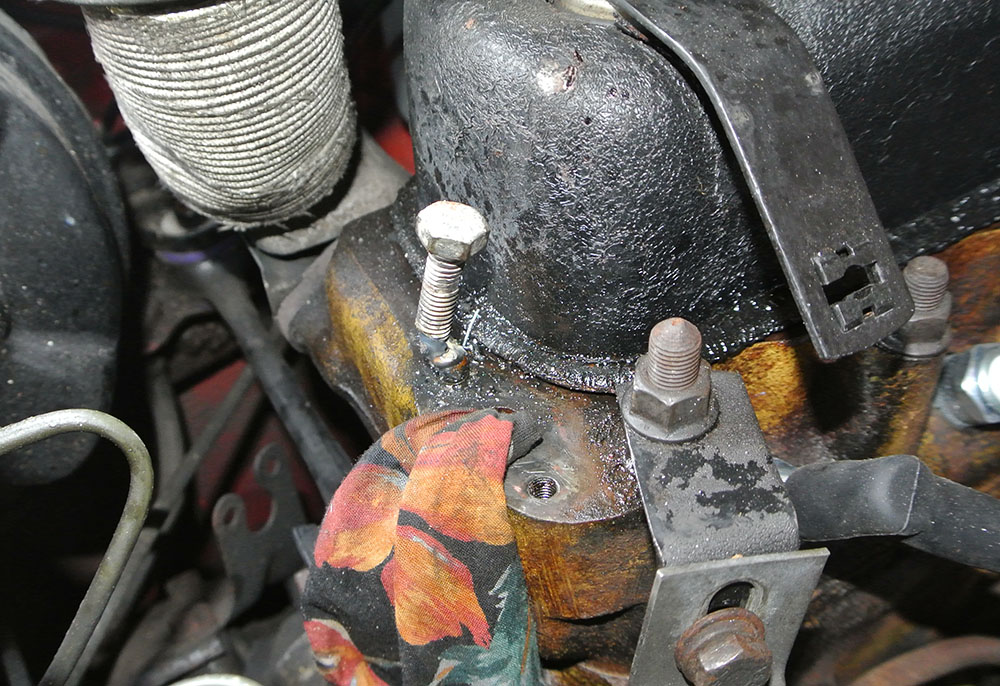

Bei der Reparatur der Ventilschaftdichtungen fiel auf, dass der Anschluss-Stutzen für den Heizungsschlauch schon recht korrosionsgeschwächt war und es nur noch eine Frage der Zeit war wann er nachgeben würde. Da das normal irgendwo während der Fahrt passiert, habe ich beschlossen, nicht darauf zu warten, sondern zeitnah tätig zu werden.

Der Stutzen ist für Mini-Verhältnisse relativ teuer, so dass ich mal nach Universal-Ware geschaut habe und auch nach was schickem aus Alu beim Chinamann, wurde aber nicht fündig. Also original. Der Ausbau gestaltete sich schwierig, weil eine Schraube nicht mitspielen wollte:

Sie ist abgerissen. Das ist doof, weil zum einen habe ich keine Zoll-Gewindeschneider und zum anderen musste das Auto am nächsten Morgen wieder einsatzbereit sein. Schraube anschweissen hat dann aber geholfen:

Schöne glänzende Schrauben hatte ich zum Glück noch da. So hat das Ganze ein Gesicht:

Mir ist aufgefallen, dass ich die Berichterstattung über den Mini etwas vernachlässigt habe - die im letzten Bericht erwähnte Reparatur an der Bremsleitung fehlt unter anderem, ich werde demnächst ein paar Arbeiten vom letzten Jahr zeigen.

Irgendwann fiel mir auf, dass der rechte Bremsschlauch feucht war und dass zwar langsam, aber kontinuierlich, der Stand der Bremsflüssigkeit sank. Ich habe das eine Zeit lang beobachtet und habe Ursachenforschung betrieben. Mein erster Verdacht war die Verschraubung des Bremsschlauches, die hatte ich vor einiger Zeit mal gelöst, weil ich den Bremssattel getauscht hatte. Die war es jedoch nicht. Sondern die Verschraubung der Bremsleitung zum linken Bremssattel. Zur Erklärung: Innen am Längsträger sitzt ein T-Stück. Von hinten kommt die Leitung vom Bremskraftverteiler, nach unten geht der Bremsschlauch zum rechten Bremssattel und nach vorn geht eine Bremsleitung u-förmig um dem Motor rum an den linken Längsträger, wo die Verbindung zum linken Bremsschlauch sitzt. Und genau die Verschraubung am T-Stück war der Übeltäter. Die Bremsflüssigkeit trat nur aus, wenn Druck auf dem System war, also beim Bremsen. Und zwar nicht zwischen Leitung und Nippel, sondern am Gewinde aussen wo der Nippel ins T-Stück geschraubt ist. Die Verschraubung war fest, hat sich nicht gelockert. Wurde nur einfach undicht:

So was hatte ich ja auch noch nicht gesehen. Ich habe mal auf Verdacht die Bremsleitung ausgetauscht. Alt vs. neu:

Treffer. War auf Anhieb dicht und ist es bis heute (ich hatte ja die Verschraubung im Verdacht, als letztens wieder eine Pfütze Bremsflüssigkeit unterm Auto war):

Schon wieder Hauptuntersuchung. Gefühlt lohnt es sich, dazwischen nicht mal einen Parkplatz zu suchen…

Ich wusste, dass sich am hinteren Radlauf ein paar verdächtige Bläschen befanden. Nachdem ich die befallenen Stellen rausgetrennt hatte, bot sich folgendes Bild:

Das Stück Innenradlauf habe ich selbst aus Tafelblech angefertigt und eingeschweisst:

Der Aussenradlauf besteht aus einem Stück vom vorderen Kotflügel, das war noch übrig von der Reparatur letztens, und passt mit wenig Nacharbeit:

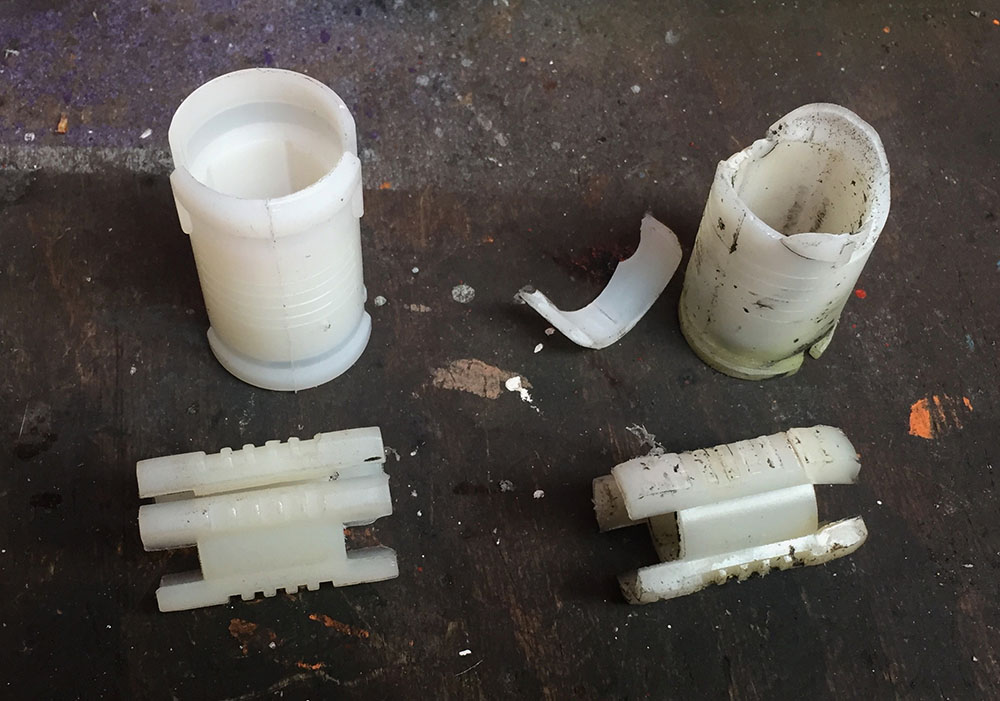

Auf der Grube bei der Kontrolle habe ich keine weiteren Problemstellen entdeckt. Also fast keine. Die Auspuffgummis, die ich letztes Jahr zusammen mit dem neuen Auspuff montiert hatte, waren rissig und gingen teils bei der Demontage entzwei:

Ich habe sie ersetzt mit dem, was ich noch rumliegen hatte, teils neue HJS und teils gebrauchte Originalgummis. Die fast kontaktlose HU war dann easy, freundlicher Prüfer, wenig Aufriss, neue Plakette, alles tacko.

Das zieht sich ja (nicht nur bei mir) durch die Autoschrauberblogs: Das Gummizeugs taugt einfach keinen Schuss Pulver mehr heutzutage. Aber von Anfang an. Der Mini steht seit April, und als wir ihn kürzlich mal aus der Garage raus geschoben haben, um den groben Staub runter zu waschen, war - mal wieder - eine Lache Bremsflüssigkeit drunter. Kurze Recherche ergab, dass die letztes Jahr reparierte Bremsleitung nicht die Ursache war. Vielmehr lief der Vorratsbehälter langsam leer. Ärgerlich, weil ich den Hauptbremszylinder erst vor wenigen Jahren überholt hatte. Aber der Bremsservo war innen trocken. Letzten Endes waren die Gummi-Stopfen zwischen Bremszylinder und Vorratsbehälter schuld. Leider habe ich diese Stopfen im Netz nirgends einzeln gefunden, es gab nur den - für Mini-Verhältnisse recht teuren - kompletten Überholsatz, und da holt man sich womöglich die gleiche miese Qualität wieder ins Haus. Zum Glück gibt es hier in der Nähe die Firma Bremsen-Schöbel, da kann man hinfahren und solche Stopfen nach Muster kaufen (for the record: FTE H0855 sinds geworden). Ist jetzt seit 3 Wochen trocken, ich gehe davon aus, dass das auch so bleibt.

Die überholte Lichtmaschine (ich habe berichtet) habe ich auch eingebaut. Ohne Not - ich wollte nur sehen, ob sie funktioniert. Dabei musste ich feststellen, dass ich die Lagerschalen falsch zusammen gebaut hatte, die Befestigungspunkte waren um 120° verdreht. War aber schnell korrigiert:

Das Lenkrohr hatte auch radiales Spiel, da muss man die Kunststoff-Buchsen ersetzen. An sich keine grosse Sache, aber die Abreiss-Schrauben nerven ohne Ende, ich bekomme die nur raus, indem ich eine normale Schraube dran schweisse. Hier das ausgebaute Lenkrohr:

Die Buchsen, alt vs. neu:

Und ich habe die Uhr und das Voltmeter ersetzt, aus Style-Gründen, ohne technische Notwendigkeit.

Nächste Seite