Um das Benzinhahn-Problem zu umgehen, habe ich einen in-line-Benzinhahn besorgt (d.h. der ist nicht im Tank, sondern hängt mehr oder weniger frei in der Kraftstoff-Leitung - wie der Name schon sagt). Meiner ist von OMG, den gibts mit oder ohne Befestigungs-Ohren. Ich hab ihn mal mit bestellt, so halte ich mir die Option offen, ihn erforderlichenfalls irgendwo befestigen zu können.

Das funktioniert jetzt so weit, dass kein Benzin mehr am Vergaser raus verdunstet, Staub zieht und alles in der Nähe mit der Zeit schwarz färbt.

Dafür gab es wieder einen Roadtrip, traditionell mit Regen:

Ich hab beim Motor-Steuergerät mal die Kondensatoren erneuert. Hat zwar noch funktioniert, aber der Kram ist ja auch schon über 30 Jahre alt und man muss ja nicht warten, bis irgendwas (zum ungünstigsten Zeitpunkt) den Geist aufgibt.

Zumal sich der zeitliche und finanzielle Aufwand in Grenzen hält.

Hinweis: Es geht hier um das Steuergerät B64E vom deutschen Modell 1,6l 85kW/115PS Baujahr 1991. Das was ich hier schreibe, gilt mit hoher Wahrscheinlichkeit nicht für andere Modelle/Steuergeräte.

Das Steuergerät befindet sich im Beifahrer-Fussraum unter dem Teppich, der Ausbau ist einfach: Schwellerleiste entfernen, Teppich anheben. Schrauben und Steckverbinder lösen. Evtl muss noch ein Kabelclip vom Halteblech entfernt werden.

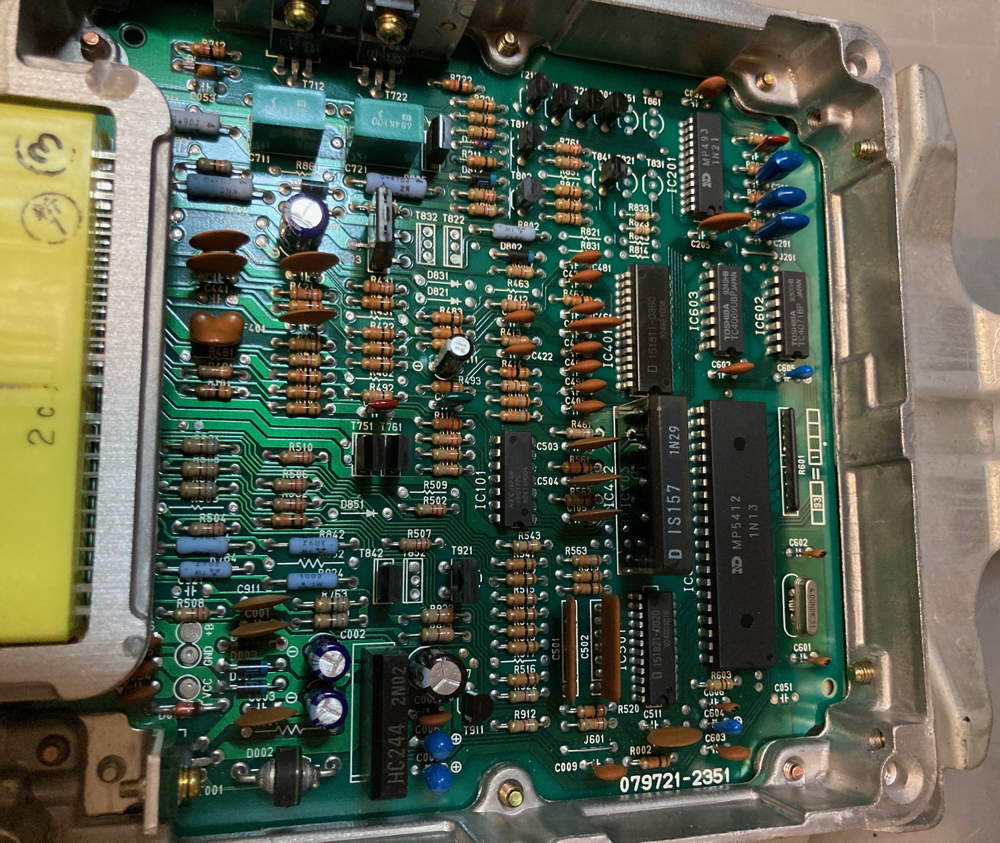

Hier ist das gute Stück (Die Haltebleche hatte ich zu dem Zeitpunkt bereits hübsch gemacht, kann man aber auch bleiben lassen, sie müssen für die folgenden Arbeiten nicht demontiert werden):

Hier habe ich den oberen Deckel entfernt. Auch das ist eigentlich nicht notwendig, die Platine wird von unten ausgebaut. Aber man sieht, dass das Teil noch so richtig oldschool mit bedrahteten Bauteilen und ordentlich Platz dazwischen aufgebaut ist, was die Arbeit erleichtert.

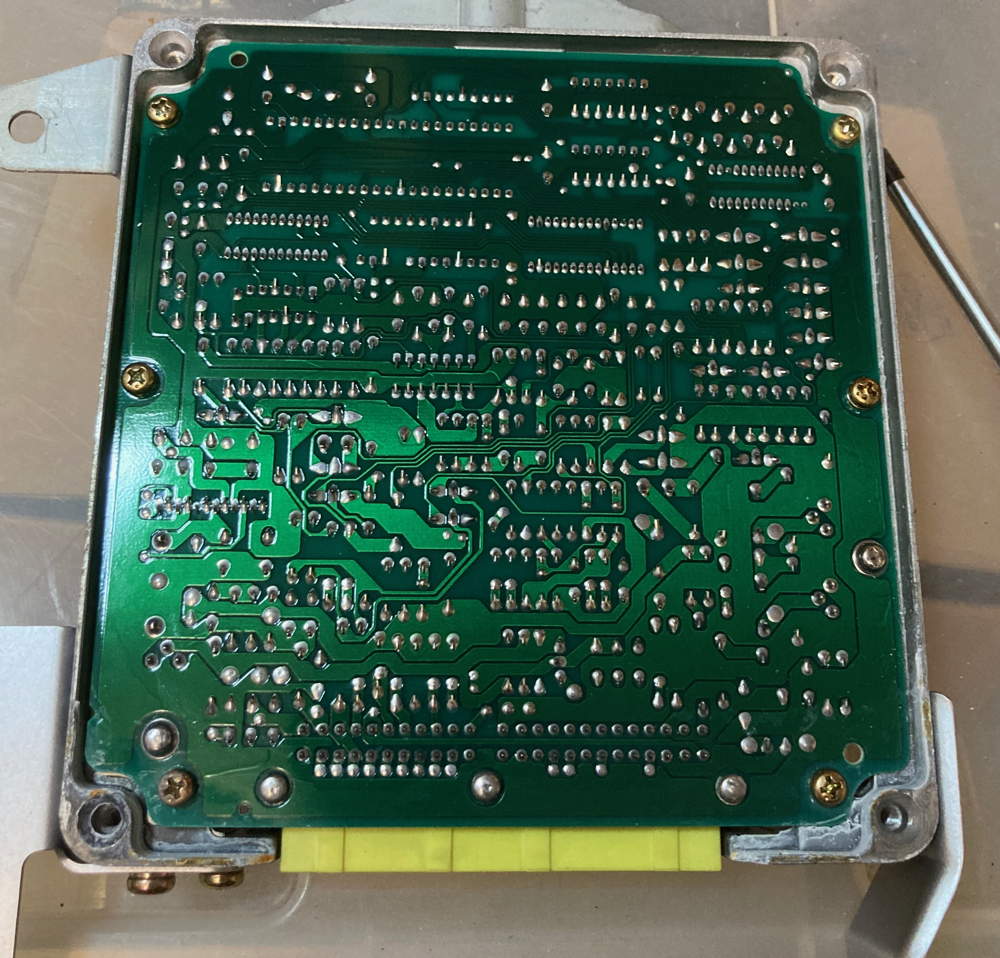

Anblick von unten. Wie man sieht, ist schon mal etwas Wasser eingedrungen. Ist in diesem Fall aber unbedenklich, weil die Platine nicht angegriffen wurde.

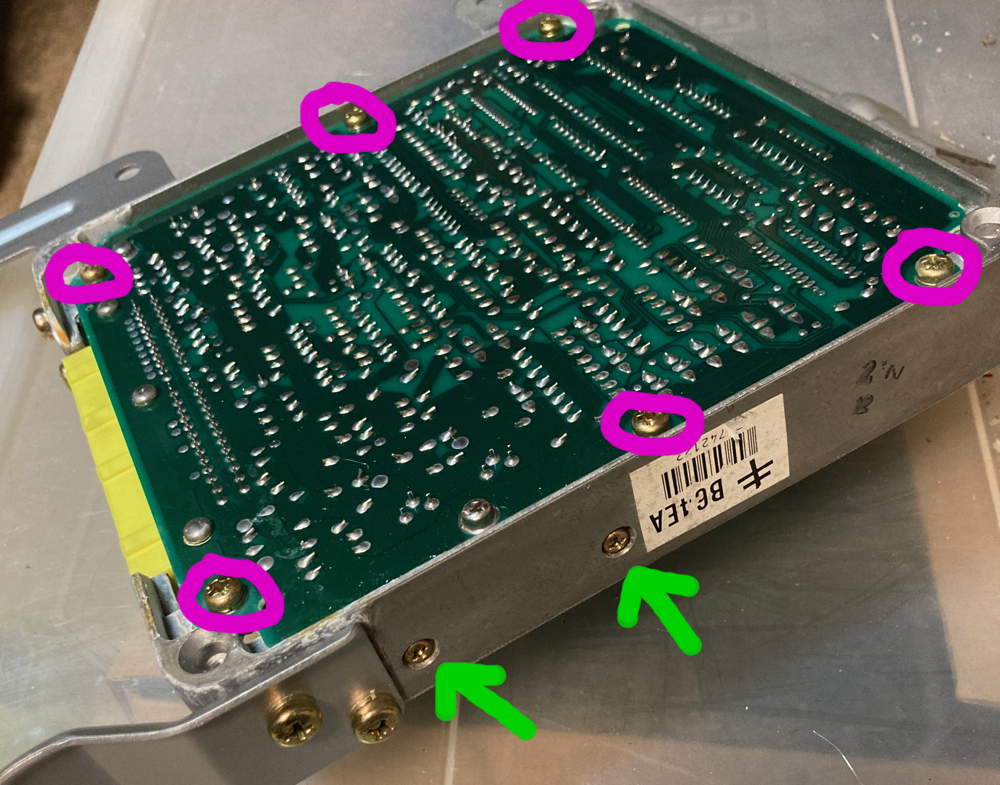

Diese sechs rosa markierten Schrauben auf der Unterseite müssen gelöst werden, und - wichtig - auch die beiden kleinen auf der Seite (grüne Pfeile):

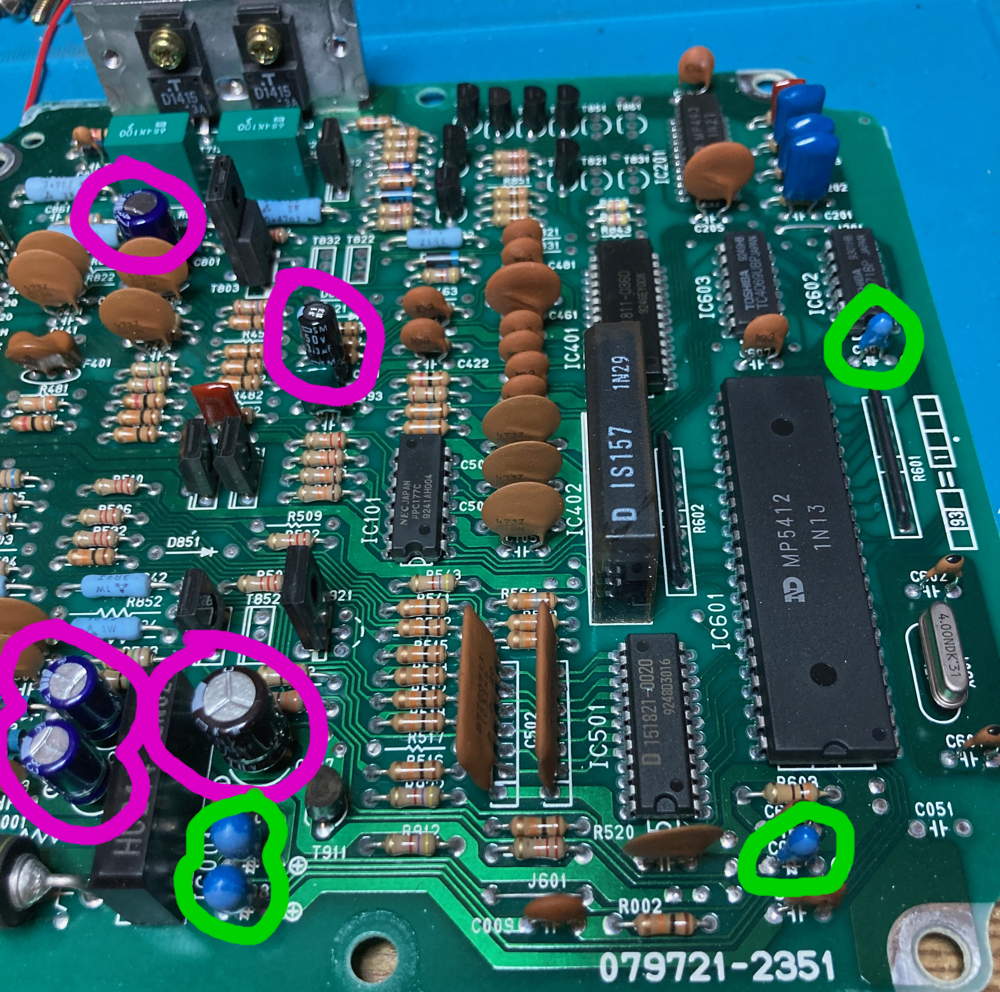

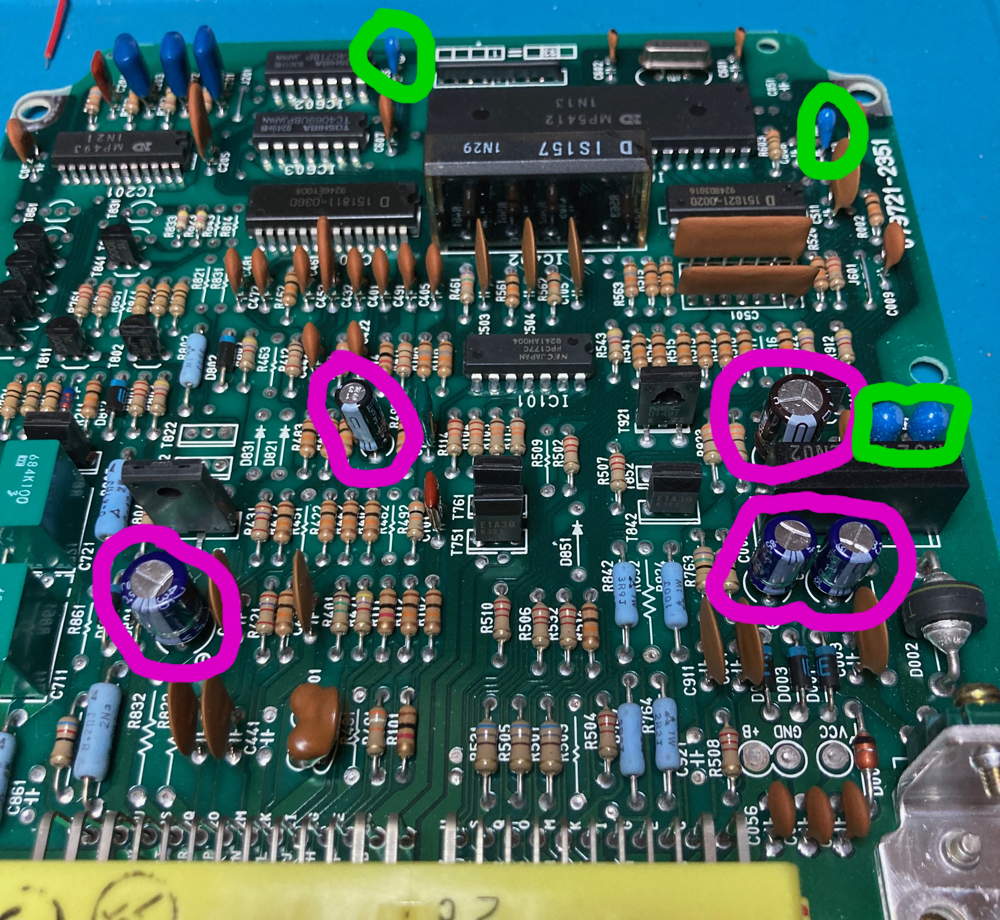

Hier habe ich die zu tauschenden Teile markiert, die Elkos rosa, die Tantalelkos grün. Hier streiten sich die Gelehrten: Während die Autobastler die Tantals für unkritisch erachten, sind sie bei den Oldschool-HiFi-Bastlern immer höchst verdächtig und werden bei Restaurationen grundsätzlich ersetzt. Ist jetzt kein Mega-Zusatzaufwand und teuer sind sie auch nicht, also neu.

Hier nochmal die Platine aus einer anderen Perspektive:

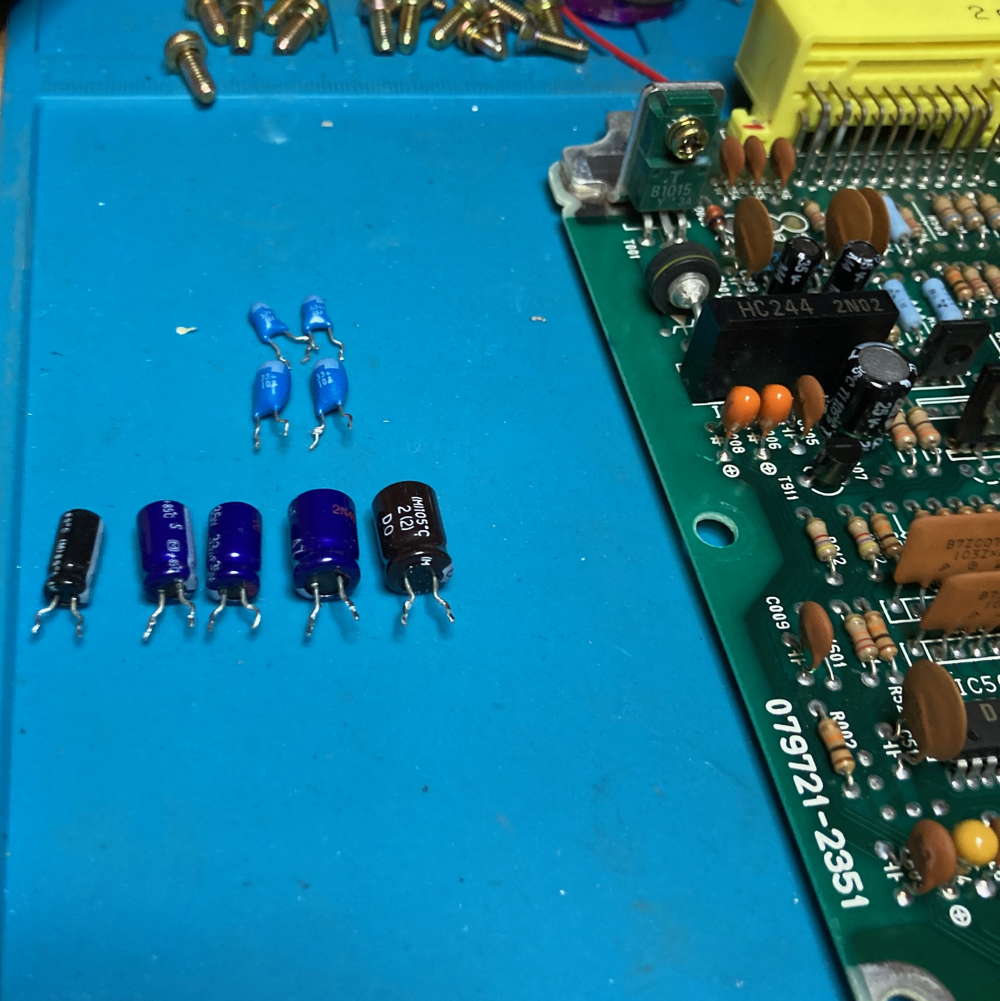

Ich hab extra langlebige Elkos aus einer hochwertigen Serie genommen, 105° Temperaturfestigkeit schaden auch nicht. Hier spart man an der falschen Stelle, wenn man billige Chinaplunder-Bauteile verwendet.

Einkaufsliste:

Elkos:

1x 47µ/35V

1x 220µ/10V

1x 3µ3/50V

2x 33µ/35V

Tantal:

2x 33µ/10V

2x 3µ3/16V.

Da aktuelle Elkos kleiner bauen, kann man auch welche mit höherer Spannungsfestigkeit wählen, das schadet auch nicht.

Ein Nachher-Bild von der Platine hab ich mir mal gespart. Hier sind die ausgebauten Teile, wie beim Fugu-Koch:

Und neue Etiketten gab es auch noch:

Zusammen- bzw. Einbau ist umgekehrt wie der Einbau und sollte keine Fragen aufwerfen.

Bei der Pegaso gab es ein paar Kleinigkeiten zu richten. Der Hinterreifen war runter und musste ersetzt werden. Es gab einen neuen Heidenau K60, und die Umgebung wurde auch gleich ein wenig gereinigt:

Da gab es dann gleich noch Schwierigkeiten. Vor drei Jahren hat einer auf Kleinazeigen ein Pegaso-Hinterrad verschenkt, und ich hab mir das geholt. Jetzt habe ich vorab den neuen Reifen auf eben dieses Hinterrad aufgezogen, so dass der eigentliche Tausch nur "altes Rad raus, neues Rad rein" sein sollte. Wie ich lernen musste, war das geschenkte Rad von einem späteren Modell, wo der Ruckdämpfer unter dem Kettenritzel (der bleibt - wird nicht mitgewechselt. Davon ab war der bei dem Rad eh nicht dabei) aus vier Elementen besteht, der alte an meiner Pegaso jedoch aus sechs. Das bedeutet: Rad passt nicht. Also altes Rad raus, alter Reifen runter, neuer Reifen vom neuen Rad runter und auf altes Rad montieren, Rad wieder rein. Durch diese anderthalb Stunden extra wurde ich auch nicht wie geplant an einem Tag fertig.

Die Batterie war auch am Ende, und es gab eine neue. Die alte Hawker SBS8 hat ja echt lange gehalten. Aber die kostet neu inzwischen ~250€, das war mir echt zu viel. Auf Panscherei mit Säure hatte ich auch keine Lust, deshalb gab es eine Gel-Batterie:

Der eine Auspuffkrümmer war locker und wurde - mit einer neuen Dichtung - wieder fest angeschraubt. Ein Halter vom Auspuff war gerissen und wurde geschweisst.

Der Benzinhahn ist auch so ein Drama, neue Teile gibts nicht, Dichtungen werden hart, O-Ringe quellen auf, entweder wird er nicht mehr richtig dicht, oder man kann ihn nur noch mit der Zange betätigen, oder beides. Hab mal meine letzte weiche Dichtung verbaut und einen O-Ring mit dem Dremel dünner geschliffen. Hat kurzfristig funktioniert, dann war eine Benzinleitung nicht richtig fest und saute, und 100% dicht in der Off-Position ist er nach wie vor nicht. Die Schwimmerkammern haben auch leicht gesaut, es gab neue (Silikon!)-Dichtungen von Litetek aus Thailand. Die waren aber nicht das Problem, so ganz leicht undicht ist es am Vergaser immer noch und ich kann beim besten Willen die Stelle nicht lokalisieren.

Fahren tuts aber ganz normal, so weit alles okay.

Wie bereits in 'Tauchsieder 2' geschrieben, ist das aufwendigste Problem die Motorwicklung zu reparieren. Da hatte ich tatsächlich schon mehr als einen Ausfall. Das ist eigentlich ein Totalschaden - nicht jedoch für den ehrgeizigen Bastler. Vor Jahren habe ich auf einer Anbieterseite im Netz Ersatzteile gefunden, u.a. das Gehäuse mit eingegossener Wicklung für 66€. Einerseits ein ambitionierter Preis, andererseits für nicht ganz so ehrgeizige Bastler durchaus akzeptabel verglichen zum Neupreis des gesamten Gerätes. Nur leider ist diese Seite nicht mehr im Netz auffindbar.

Also muss man das alte Spulenpaket "ausbauen". Die Verguss-Masse ist recht hart, wird jedoch krümelig, wenn man sie vorsichtig mit der Heissluftpistole erwärmt. Man kann sie dann mit einem geeigneten Werkzeug raus kratzen. Wenn man das Metall des Blechpakets rundum freigelegt hat, klopft man das Gehäuse mit der Öffnung auf eine (Holz- oder Kunststoff-) Unterlage, bis das Blechpaket heraus wandert. Danach reinigt man das Gehäuse und entfernt die alten Spulenkörper vom Blechpaket. Darauf achten, dass das Blechpaket zusammen bleibt. Das sollte es eigentlich, aber mir sind schon einzelne Blechplatten abgefallen. Das ist keine Katastrophe, man kann sie wieder ankleben, z.B. mit Sekundenkleber. Man muss sie jedoch passgenau ankleben ohne Versatz, sonst passt das Blechpaket nicht mehr ins Gehäuse.

Ich habe überlegt, wieviele Windungen ein Spulenpaket enthält. Da es sich um 0,1-mm-Ø-Draht handelt, sind es mehrere tausend - da ist zählen sinnlos. Wir haben beim Wickeln daher einen Spulenkörper möglichst voll gemacht ohne dass die Wicklung übersteht, diesen dann mit einer Feinwaage gewogen und dann die zweite Spule auf genau das gleiche Gewicht gewickelt - so ist gewährleistet, dass die Spulen wenigstens annähernd gleich sind.

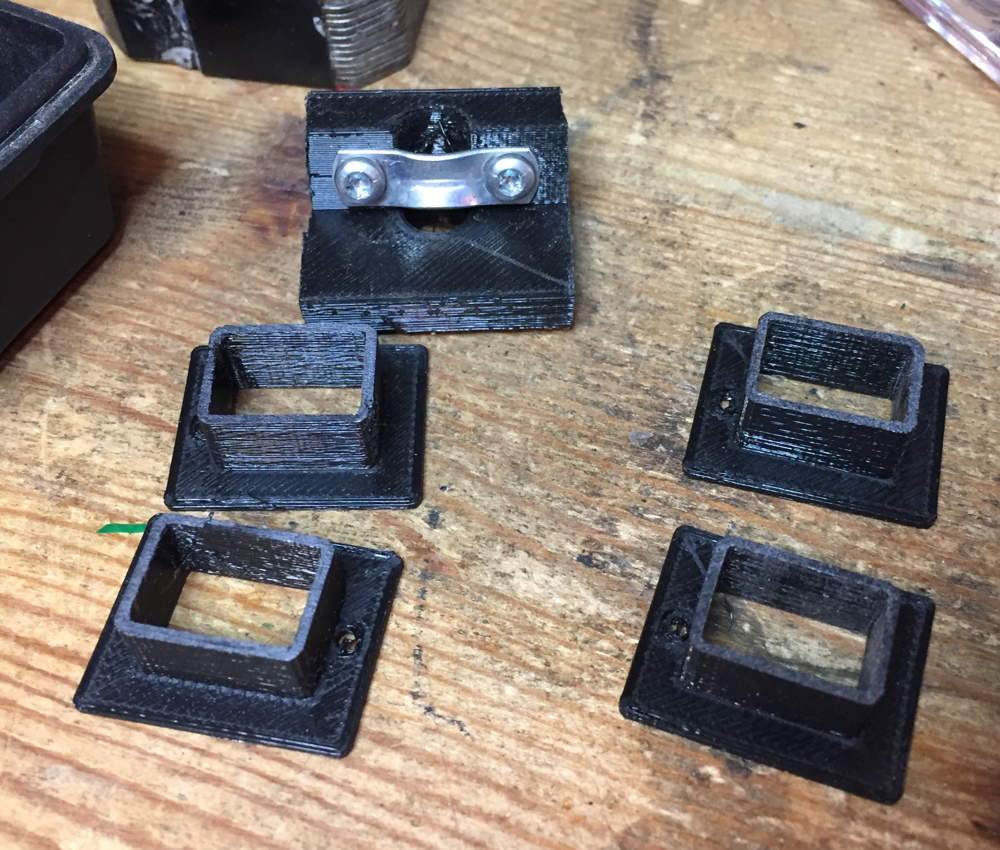

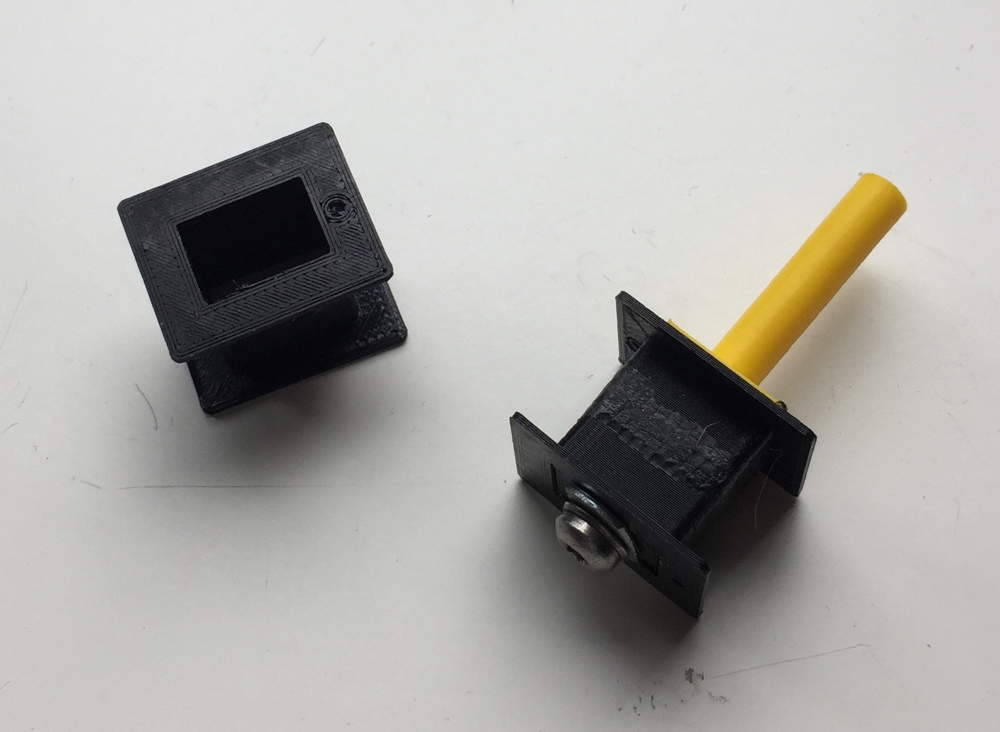

Die alten Spulenkörper sind nicht zu retten, daher habe ich neue 3D-gedruckt, der Einfachheit halber zweiteilig, um auf Stützmaterial verzichten zu können. Ich habe sie dann zusammen geklebt.

Um die Spulen wickeln zu können, habe ich noch eine Aufnahme für die Bohrmaschine gedruckt.

Auf dieser wird der Spulenkörper befestigt.

Hier ist der Aufbau im Überblick: Links die Bohrmaschine, sie wird von Person 1 bedient. Wichtig ist, dass die Bohrmaschine sauber langsam läuft ohne zu ruckeln.

Hier nur für das Foto führt auch Person 1 den Draht zu. Das macht eigentlich Person 2 (und trägt dabei einen Stoffhandschuh, damit der Draht schön gleitet und nicht an der Haut klebt).

Rechts im Bild ist die Drahtrolle drehbar aufgehängt. Auch im Bild ist eine Dose Teslanol T7, damit haben wir ab und zu die Wicklung getränkt.

Hier nochmal im Detail. Der Draht muss immer von links nach rechts und wieder retour zugeführt werden, damit sich eine möglichst gleichmässige Wicklung ergibt.

Die grüne Leitung wird ganz zu Beginn an den Kupferlackdraht angelötet, mit Isolierband befestigt und herausgeführt.

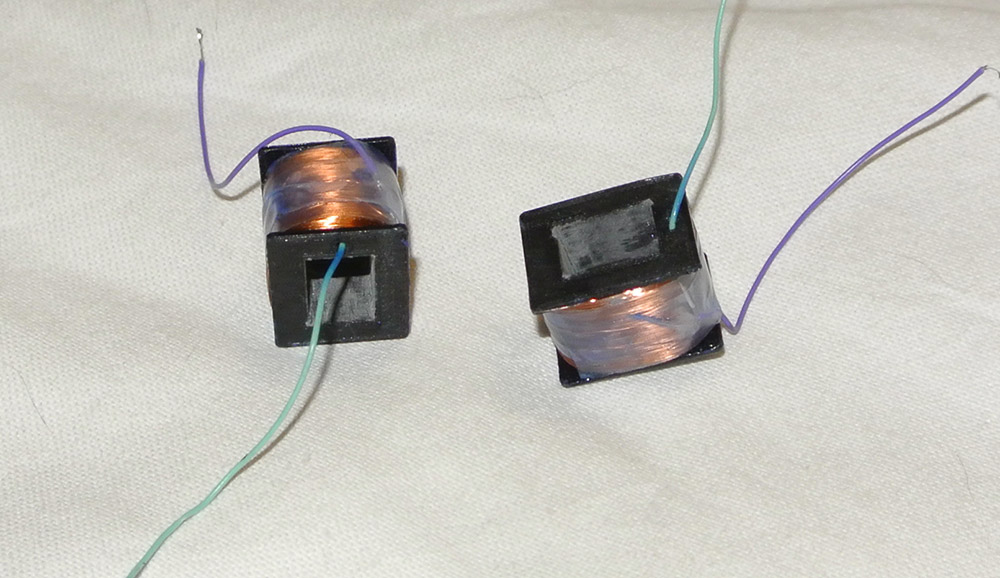

So sehen die fertigen Spulen aus. Ans Ende des Kupferlackdrahtes wird das lila Kabel angelötet und mit Isolierband befestigt.

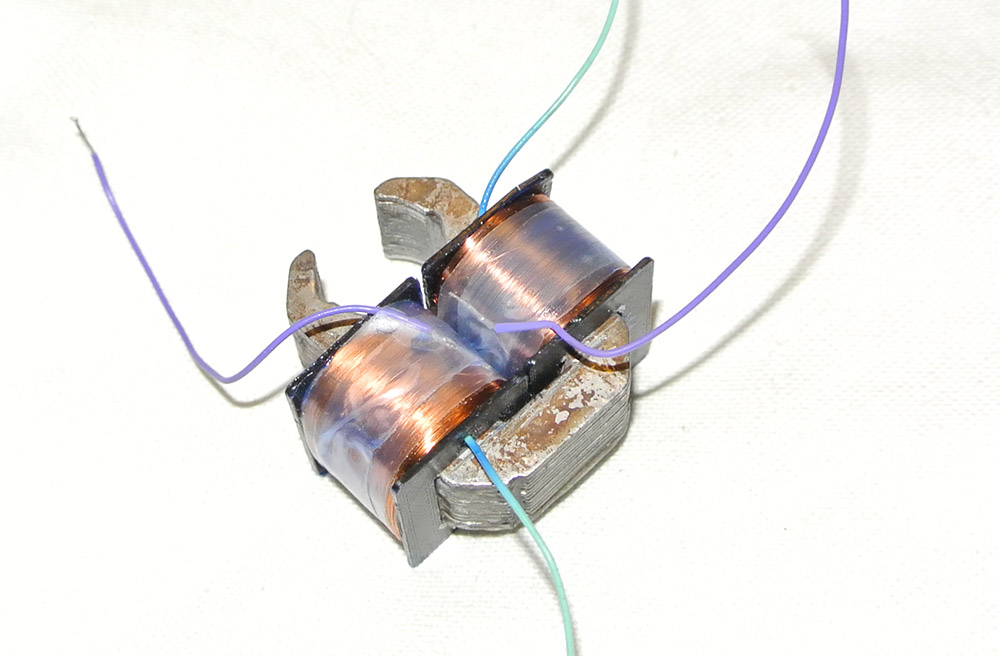

Dann kommen die Spulen auf das Blechpaket. Ggf. muss man noch etwas säubern/entgraten, damit sie bis Anschlag drauf passen.

Dann kann man die Polarität bzw. Montagerichtung testen. Die beiden Leitungen oben (1x grün, 1x lila, d.h. die Spulen werden in Reihe geschaltet) werden verbunden, an die beiden anderen legt man Netzspannung an. Wenn man jetzt den Anker in die Aussparung im Blechpaket hält, muss der losrappeln bzw. sich drehen. Ist das der Fall, werden die beiden Leitungen (im Bild die beiden links oben) so weit wie möglich gekürzt, zusammengelötet und die Lötstelle isoliert.

Als nächstes wird das Spulenpaket ins Gehäuse eingesetzt, das geht stramm - aber keine Gewalt anwenden! Wenns klemmt, nach der Ursache suchen und ggf noch etwas entgraten/reinigen. Spulenpaket bis Anschlag einschieben, die beiden Anschluss-Leitungen durch die Bohrungen nach unten führen (diese Leitungen werden später an L und N der Kaltgerätebuchse angelötet) und Gehäuseöffnung mit geeigneter Dichtmasse verschliessen. Nicht zu viel verwenden - wenn man irgendwann die Spulen erneut reparieren muss, ist man froh, wenn man das Zeug auch wieder heraus bekommt.

Als Dichtmasse eignet sich Polymerkleber oder Sikaflex, man achte auf die Temperaturbeständigkeit. 80°C ist etwas knapp, Kühlmittel kann heisser werden. Maleracryl und Silikon sind nicht geeignet.

Gehen wir mal etwas ins Innere des OWL-Heizers. Hier mal ein paar Einzelteile:

Obere Reihe von links:

Ankerblech-Paket ohne Spulenkörper

Halter unter der Heizwendel, der Thermoschalter und Temperatursichrung aufnimmt

Heizwendel mit Gehäusedichtung

Untere Reihe von links:

Deckel mit Einlass-Stutzen (kann um 180° gedreht werden)

Anker (Permanentmagnet auf Welle)

Dichtung zwischen Heizwendel und Gehäuse

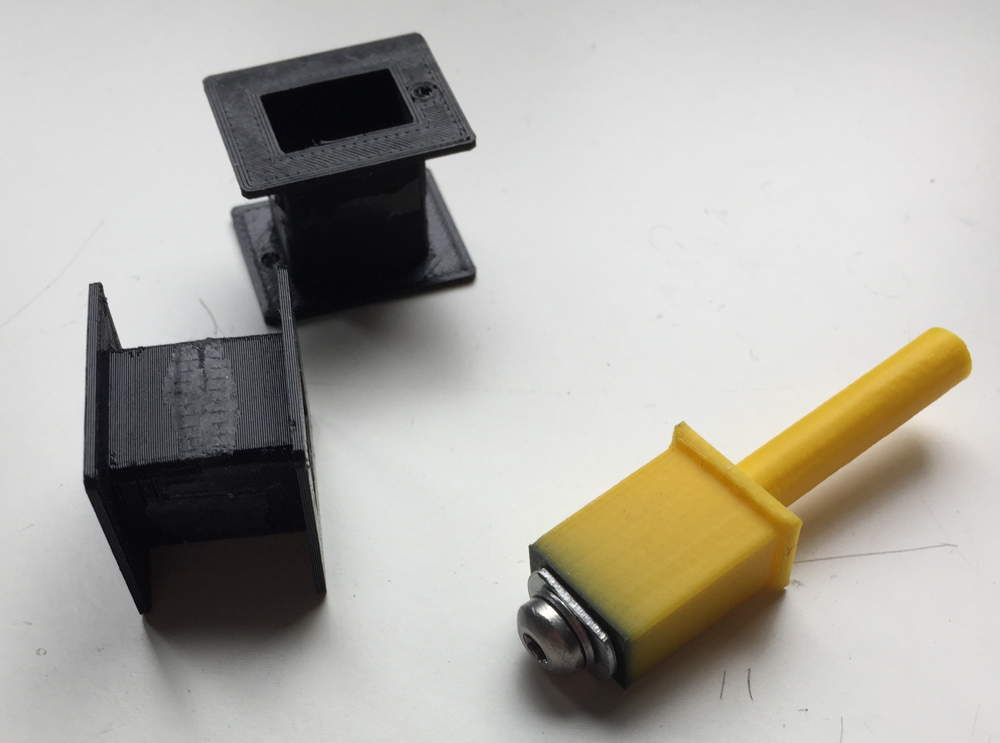

Halter für Anker oben und Propeller unten. Links original, mitte Probedruck aus PLA, rechts Druck aus kohlefaserhaltigem Filament. Bisher noch nicht in der Praxis erprobt.

Links: Gehäuse leer (ohne Ankerbleche und Spulen), Mitte Gehäusedeckel unten, rechts Ankerbleche mit leeren Spulenkörpern.

(Das kleine Teil oben ist eine 3D-gedruckte Kabeleinführung mit Zugentlastung, die genau in die Öffnung für die Kaltgerätebuchse passt und so diese Schwachstelle ersetzen soll)

Kommen wir nun zum Einbau, zu möglichen Fehlern und zu Defekten, die bereits aufgetreten sind.

Man wählt als Position eine möglichst tiefe Stelle. Das ist zum Beispiel kein Problem bei VW Golf 1/2/3 bzw. Caddy mit Motoren der Bauart 827 - da muss teilweise nicht mal der Schlauch zur Heizung durchgeschnitten werden, weil sich da bereits ein Schlauchverbinder befindet. Oder beim Daihatsu Charade G100.

Anders sieht es beim Peugeot 106 oder beim Mini aus. Beim Mazda MX-5 und beim Renault R4 dürfte es ähnlich sein, da habe ich aber noch keinen Vorheizer eingebaut. Problem: Die Schläuche zur Heizung befinden sich relativ weit oben am Motor, d.h. das Kühlsystem muss sehr sorgfältig entlüftet werden, sonst pumpt der Vorheizer Luft, wird schnell heiss und schaltet ab, und das Kühlmittel wird nicht erwärmt.

Die Anleitung sieht einen Bypass vor, wenn das Kühlsystem noch über ein richtiges Heizungsventil verfügt. Habe ich bisher nicht gemacht, man muss dann aber beim Aktivieren des Vorheizers darauf achten, dass das Ventil geöffnet ist.

Man kann den Deckel mit dem Einlass-Stutzen um 180° gedreht verbauen - der Stutzen ist leicht geneigt - um je nach Gegebenheiten die günstigste Einbauposition zu erhalten. Vorsicht: Der Deckel wird durch einen O-Ring abgedichtet, dieser ist nur aufgeschoben und sitzt nicht in einer Nut. Der kann also schon mal unbemerkt abfallen (fragen Sie nicht...) und dann gibts Sauerei.

Der Anker läuft direkt im Kühlmittel (wie bei einer Teichpumpe) und bei älteren Autos kann es schon mal vorkommen, dass er durch Verunreinigungen blockiert wird. Man kann ihn vielleicht durch Perkussionswartung zur Mitarbeit überreden, aber eine Dauerlösung ist das nicht, besonders wenn der Vorheizer durch eine Zeitschaltuhr gesteuert wird. Das Gehäuse wird dann sehr schnell heiss und das Gerät schaltet innerhalb weniger Sekunden ab. Da hilft nur öffnen, reinigen und Kühlsystem spülen.

Die Temperatursicherung hat auch schon mal ausgelöst - das Bauteil muss dann ersetzt werden, Der Wert ist 152°C. Alte Sicherung aus- und neue einlöten. Dabei zügig arbeiten und ggf Hitze mit einer Flachzange ableiten, nicht dass die neue Sicherung direkt beim Einlöten gegrillt wird.

Das aufwendigste Problem ist jedoch, wenn die Motorwicklung kaputt geht, d.h. wenn sie keinen Durchgang mehr hat. Dazu aber später mehr.

Nächste Seite