Was mir bisher immer gefehlt hat, war eine vernünftige Befestigungsmöglichkeit für Gepäcknetze, Spanngurte o.ä. Ich habe mir eine Zeitlang mit nach unten gerichteten Schrauben beholfen, wo man die Haken vom Netz etwas umständlich hinfummeln konnte. Aber es wurde mal Zeit für eine ordentliche Reling. Man nehme 22er Rundrohr, hier erst mal nur aufgelegt zur Längenbestimmung:

Und hier verschweisst und schwarz lackiert. In die Enden hab ich noch Rundstopfen gesteckt. Fertig:

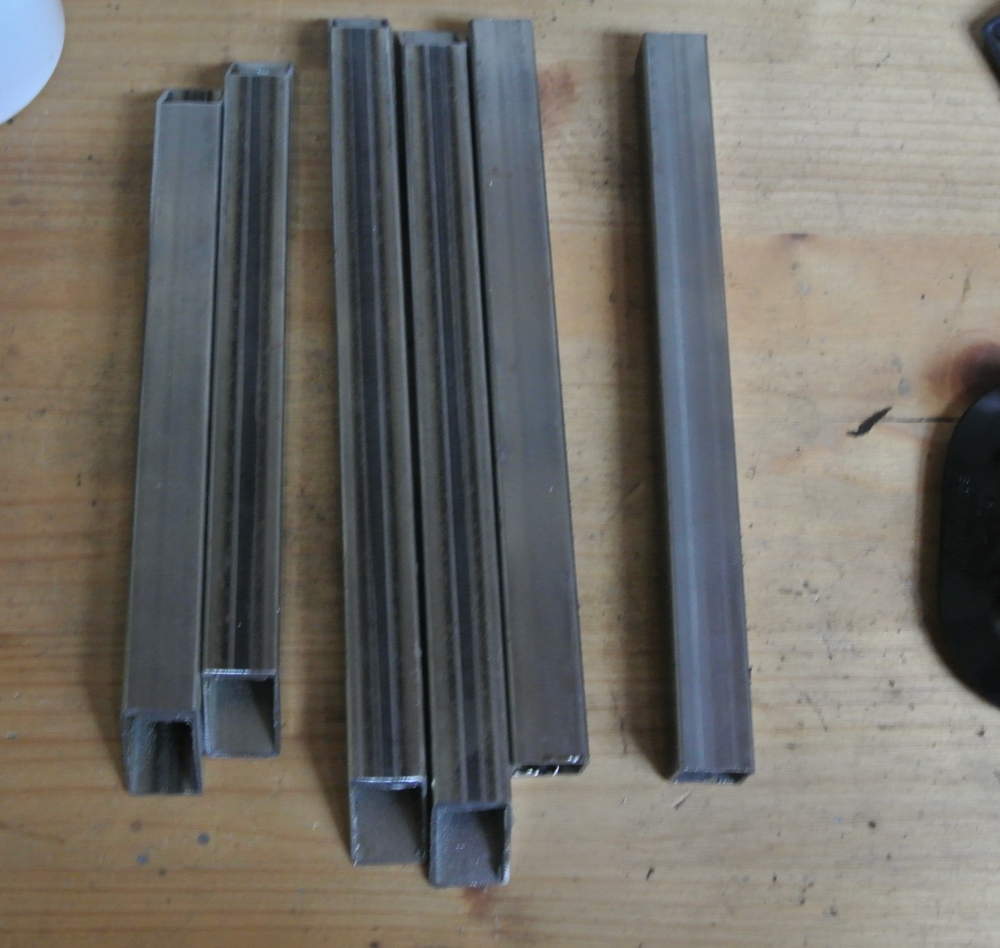

Als die Batterie im Caddy vor einiger Zeit den Geist aufgab, hatte ich als Ersatz nur eine Hawker SBS 30 am Start, und da es schnell gehen musste, habe ich sie einfach mit einem Spanngurt befestigt. Und wie das so ist mit Provisorien, blieb das einfach erst mal so. Hat ja funktioniert. Mir gefiel diese Lösung allerdings nicht, und die Frage ist auch, was der TÜV dazu sagt. Also frisch ans Werk. Man nehme 10er Vierkantrohr:

Daraus entsteht dann ein Rahmen, der die Grösse der Standardbatterie hat und so auf die Original-Halterung passt:

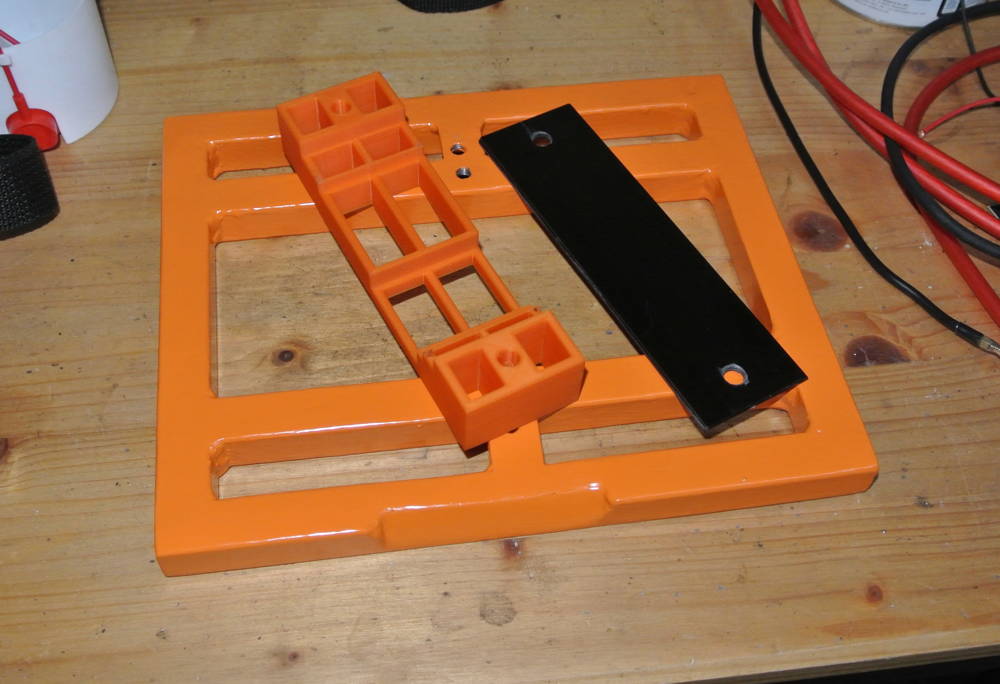

So sieht das dann fertig lackiert aus. Das Teil rechts ist eine Carbon-Platte, die sollte die Batterie eigentlich alleine halten, bog sich aber unschön durch, wenn man die Schrauben angezogen hatte. Die Lösung: Formschluss. Das linke Teil nimmt die Kontur der Batterie auf und stammt aus dem 3D-Drucker.

Hier ist das Ganze dann eingebaut. Gefällt mir, aber noch nicht perfekt.

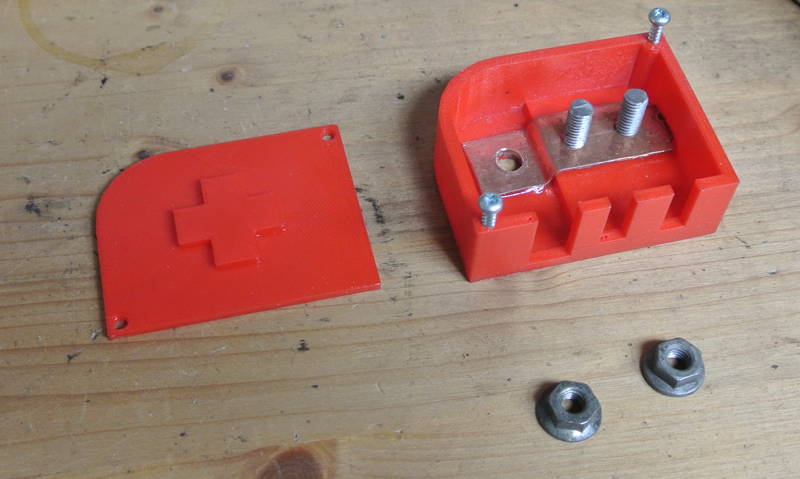

Mich störte noch das Kabel-Bouquet am Pluspol. Da ich keine Lösung von der Stange gefunden habe, kam auch hier wieder der 3D-Drucker zum Einsatz. Die Kupfer-Schiene zur Stromverteilung habe ich mit UHU endfest eingeklebt.

Und fertig. So hat das Ganze ein Gesicht:

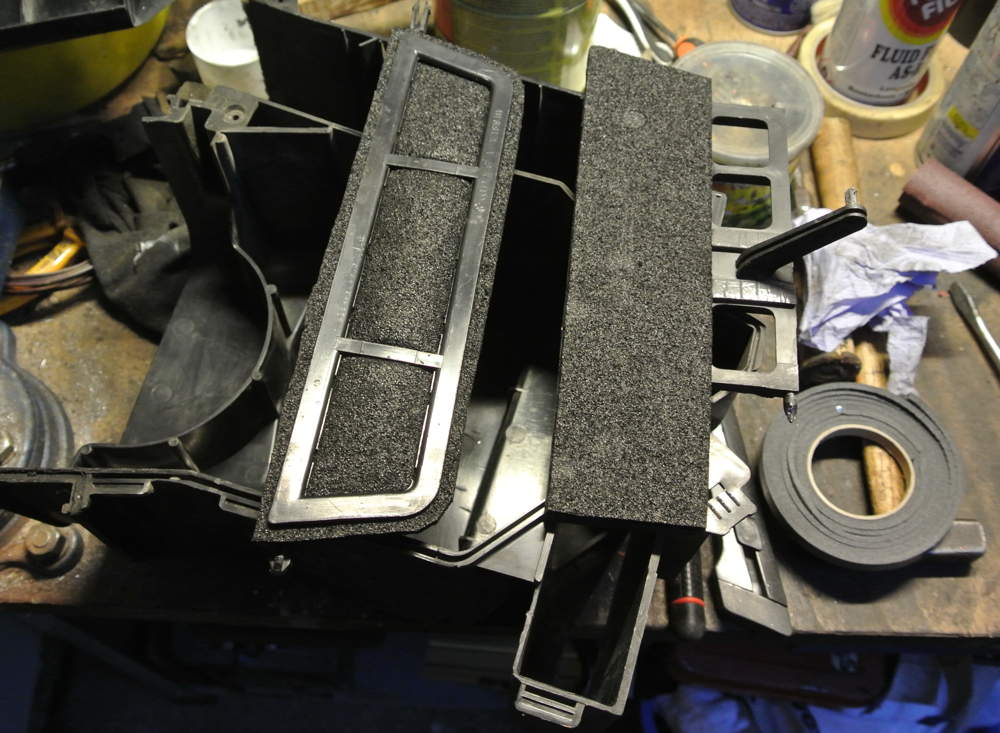

Problem: Der Caddy war nicht ganz dicht. Bei stärkerem Regen bildeten sich Pfützen im Fussraum. Verdächtig war die Abdichtung vom Gebläsekasten - dass diese ihrer Aufgabe nicht mehr nachkommt. Um den Gebläsekasten auszubauen, muss das Armaturenbrett raus und das Kühlmittel abgelassen werden.

Danach kamen noch die Dämm-Matten raus, die mussten nämlich trocknen. Darunter habe ich auch noch ein paar oberflächliche Roststellen bekämpft.

Der Gebläsekasten war auch übelst dreckig, ich habe ihn gereinigt, den Gebläsemotor geölt und alle Klappen neu mit Schaumstoff belegt.

Die Abdichtung vom Gebläsekasten zur Karosserie habe ich mit Kompriband gemacht - das scheint zu funktionieren, weil nach inzwischen einigen Regengüssen kein neues Wasser ins Auto eingedrungen ist.

Und weils so viel Spass macht: Beim Ablassen des alten Kühlmittels fiel auf, dass der Anschluss für den Ausgleichsbehälter am Kühlmittelrohr mit Schmodder zugesetzt und halb abgerostet war. Gut, bestellste halt ein neues Rohr. Ist aber schief gegangen. Das lt. Schlüsselnummer richtige sah schon auf den ersten Blick ganz anders aus. Also hab ich eins für den Golf 2 bestellt, welches von der Form her auch ins Auto gepasst hätte, allerdings ist der Durchmesser grösser, so dass meine Schläuche nicht mehr passen. Ende vom Lied: Ich habe den Anschluss-Stutzen vom neuen Rohr abgetrennt und an das alte angeschweisst. Ist sogar dicht geworden:

Ich bin dann noch zweimal mit Leitungswasser drin ums Karree gefahren, um das Kühlsystem zu spülen. Dabei fiel auf, dass der Kühler undicht war. OK, war wohl noch der erste, nach 28 Jahren kann das mal vorkommen. Erstaunlich - normalerweise passiert so was erst, wenn das neue Kühlmittel drin ist. Der Ersatzkühler ist Chinaplunder, obwohl ich extra nicht den billigsten Noname genommen habe. Passform ist OK, und er hat auch die ersten Fahrten gut überstanden. Mal sehen wie er sich bewährt.

Noch ne Kleinigkeit: Mich hat immer gestört, dass man am Schaltebel zwischen Knauf und Manschette ein kurzes Stück Metallstange sieht. Das habe ich im Zuge des Wieder-Zusammenbaus beseitigt. Ich habe ein Holz-Röllchen genommen, Leder rumgeklebt und das Teil dann auf die Schaltstange gesteckt. Na also, geht doch:

Muss hier noch was nachholen aus dem Jahre 2016 - nachdem es kaum was an der Technik zu tun gab, kümmerte man sich eben um die Optik (und die Akustik!).

Die Türen waren in einem schlechten Zustand und mir schon länger ein Dorn im Auge. Rostige Stellen, Gammel in den Ecken, speziell den Fensterdichtungen und Risse im Blech um die Spiegelhalterungen - diese Original-LKW-Spiegel sind auf Dauer wohl doch zu schwer. Dazu bieten sie im Werkszustand eigentlich keine Möglichkeit, Lautsprecher vernünftig zu montieren.

Im einzelnen:

Scheiben und -dichtungen ausbauen, gründlich reinigen

Fenstermechanik ausbauen, reinigen, schmieren

Tür ausbauen, dabei untere Schraube abreissen und den Schraubenrest aus dem Scharnier durch aufschweissen einer Mutter rausholen

Vordere untere Ecke entrosten, Blech einschweissen, verschleifen, lackieren, Owatrol in die Falze einbringen

Türhaut innen reinigen, Alubutylmatte einkleben

Kabel ziehen und anschliessen

Neue Türfolie anfertigen und einkleben

alles wieder zusammen bauen

Eine Woche später war die Fahrertür dran, das war etwas weniger Arbeit, u.a. weil ich die Lautsprecherkabel alle schon im Rahmen der Arbeit an der Beifahrertür gezogen hatte.

Die Türpappen habe ich aus MDF-Platte (Schrank-Rückwand) nach Original-Muster neu angefertigt, der Bezug ist oben der gleiche Stoff wie auf den Sitzen und im unteren Bereich Kunstleder. Die Ringe für die Tieftöner sind aus MDF, und auch mit Kunstleder bezogen, sie sind notwendig, um 13er Tieftöner montieren zu können. In der Tür ist einfach kein Platz für den Magneten, denn dahinter läuft ein Teil der Fensterheber-Mechanik.

Details sind auch wichtig. Vorher:

Nachher. Ein US-spec Warnblinkschalter. Warum? So halt.