Wie bereits in 'Tauchsieder 2' geschrieben, ist das aufwendigste Problem die Motorwicklung zu reparieren. Da hatte ich tatsächlich schon mehr als einen Ausfall. Das ist eigentlich ein Totalschaden - nicht jedoch für den ehrgeizigen Bastler. Vor Jahren habe ich auf einer Anbieterseite im Netz Ersatzteile gefunden, u.a. das Gehäuse mit eingegossener Wicklung für 66€. Einerseits ein ambitionierter Preis, andererseits für nicht ganz so ehrgeizige Bastler durchaus akzeptabel verglichen zum Neupreis des gesamten Gerätes. Nur leider ist diese Seite nicht mehr im Netz auffindbar.

Also muss man das alte Spulenpaket "ausbauen". Die Verguss-Masse ist recht hart, wird jedoch krümelig, wenn man sie vorsichtig mit der Heissluftpistole erwärmt. Man kann sie dann mit einem geeigneten Werkzeug raus kratzen. Wenn man das Metall des Blechpakets rundum freigelegt hat, klopft man das Gehäuse mit der Öffnung auf eine (Holz- oder Kunststoff-) Unterlage, bis das Blechpaket heraus wandert. Danach reinigt man das Gehäuse und entfernt die alten Spulenkörper vom Blechpaket. Darauf achten, dass das Blechpaket zusammen bleibt. Das sollte es eigentlich, aber mir sind schon einzelne Blechplatten abgefallen. Das ist keine Katastrophe, man kann sie wieder ankleben, z.B. mit Sekundenkleber. Man muss sie jedoch passgenau ankleben ohne Versatz, sonst passt das Blechpaket nicht mehr ins Gehäuse.

Ich habe überlegt, wieviele Windungen ein Spulenpaket enthält. Da es sich um 0,1-mm-Ø-Draht handelt, sind es mehrere tausend - da ist zählen sinnlos. Wir haben beim Wickeln daher einen Spulenkörper möglichst voll gemacht ohne dass die Wicklung übersteht, diesen dann mit einer Feinwaage gewogen und dann die zweite Spule auf genau das gleiche Gewicht gewickelt - so ist gewährleistet, dass die Spulen wenigstens annähernd gleich sind.

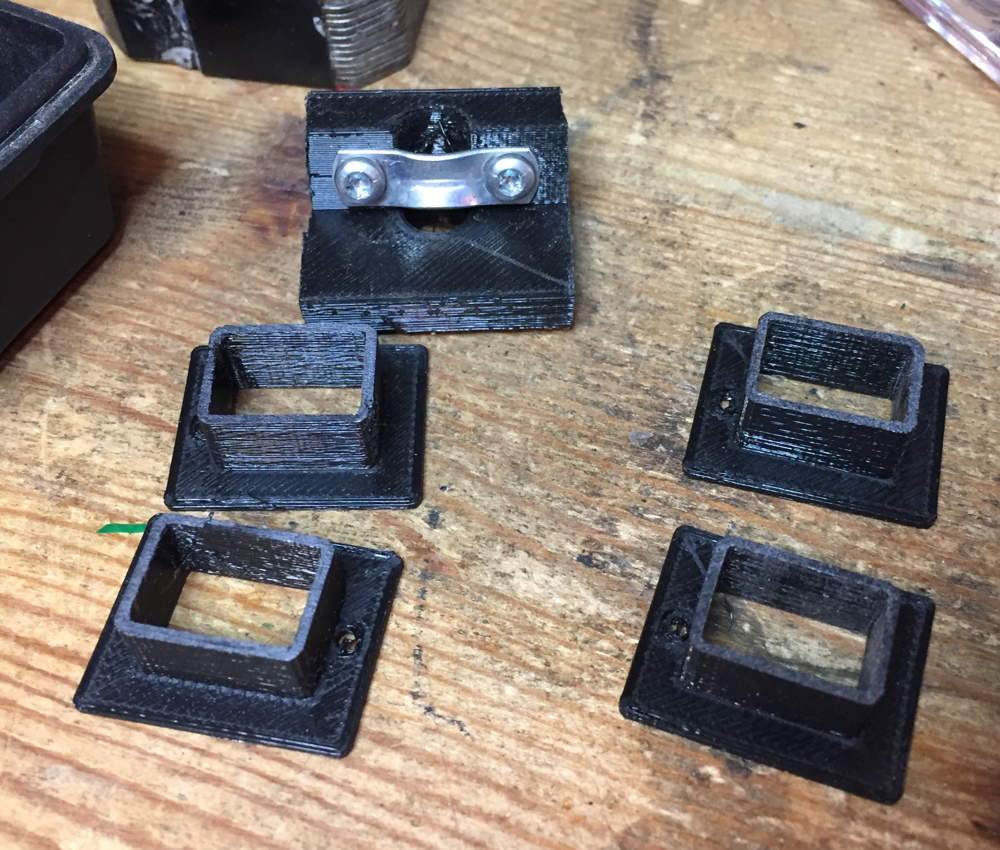

Die alten Spulenkörper sind nicht zu retten, daher habe ich neue 3D-gedruckt, der Einfachheit halber zweiteilig, um auf Stützmaterial verzichten zu können. Ich habe sie dann zusammen geklebt.

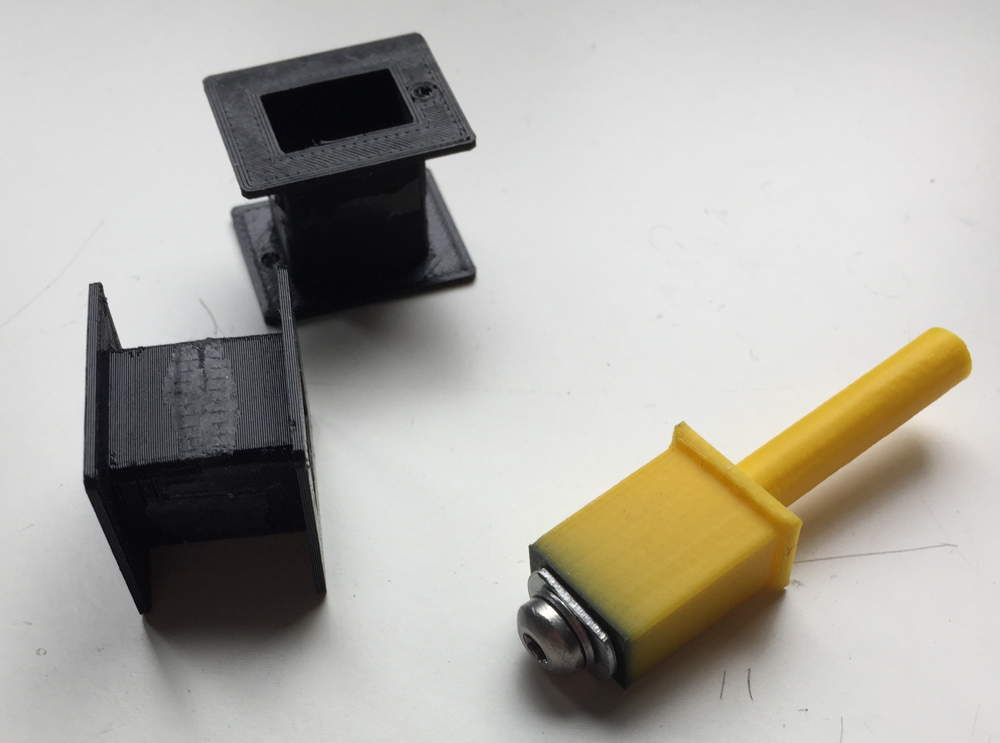

Um die Spulen wickeln zu können, habe ich noch eine Aufnahme für die Bohrmaschine gedruckt.

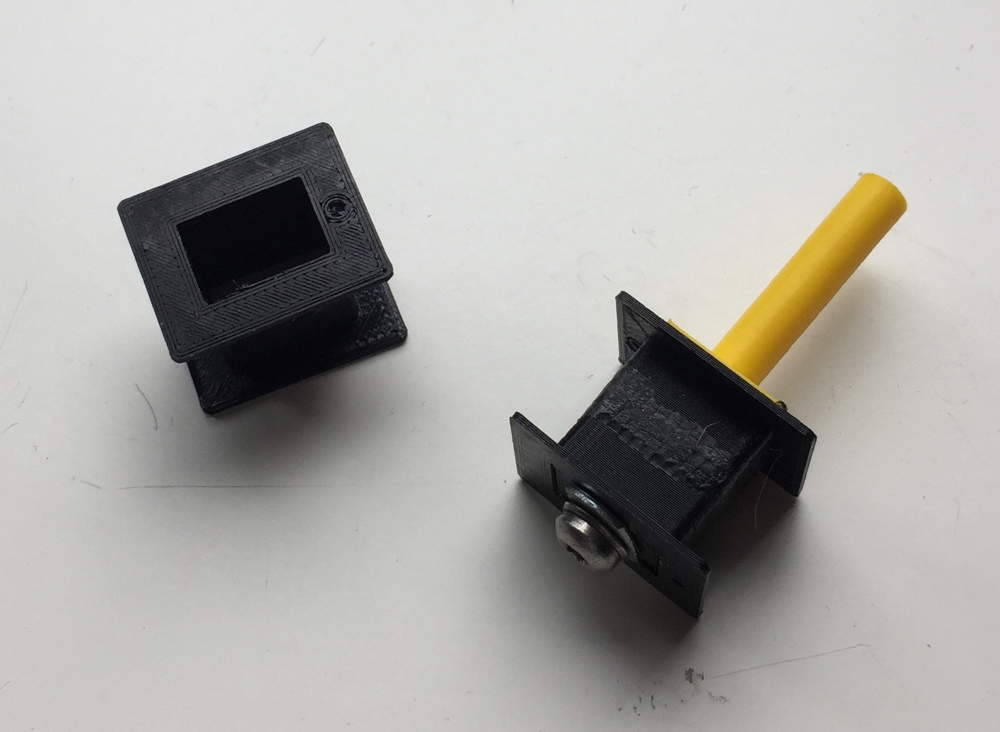

Auf dieser wird der Spulenkörper befestigt.

Hier ist der Aufbau im Überblick: Links die Bohrmaschine, sie wird von Person 1 bedient. Wichtig ist, dass die Bohrmaschine sauber langsam läuft ohne zu ruckeln.

Hier nur für das Foto führt auch Person 1 den Draht zu. Das macht eigentlich Person 2 (und trägt dabei einen Stoffhandschuh, damit der Draht schön gleitet und nicht an der Haut klebt).

Rechts im Bild ist die Drahtrolle drehbar aufgehängt. Auch im Bild ist eine Dose Teslanol T7, damit haben wir ab und zu die Wicklung getränkt.

Hier nochmal im Detail. Der Draht muss immer von links nach rechts und wieder retour zugeführt werden, damit sich eine möglichst gleichmässige Wicklung ergibt.

Die grüne Leitung wird ganz zu Beginn an den Kupferlackdraht angelötet, mit Isolierband befestigt und herausgeführt.

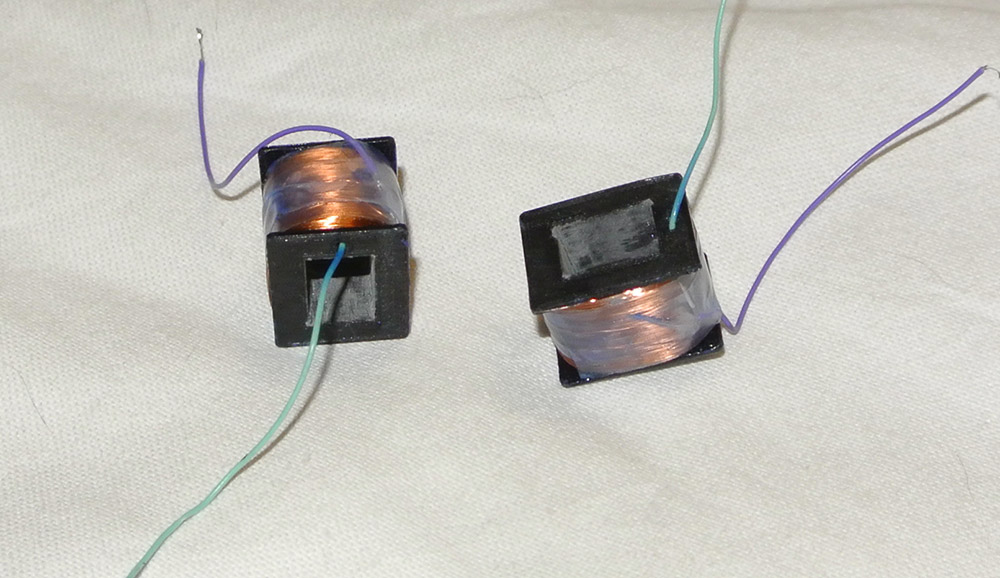

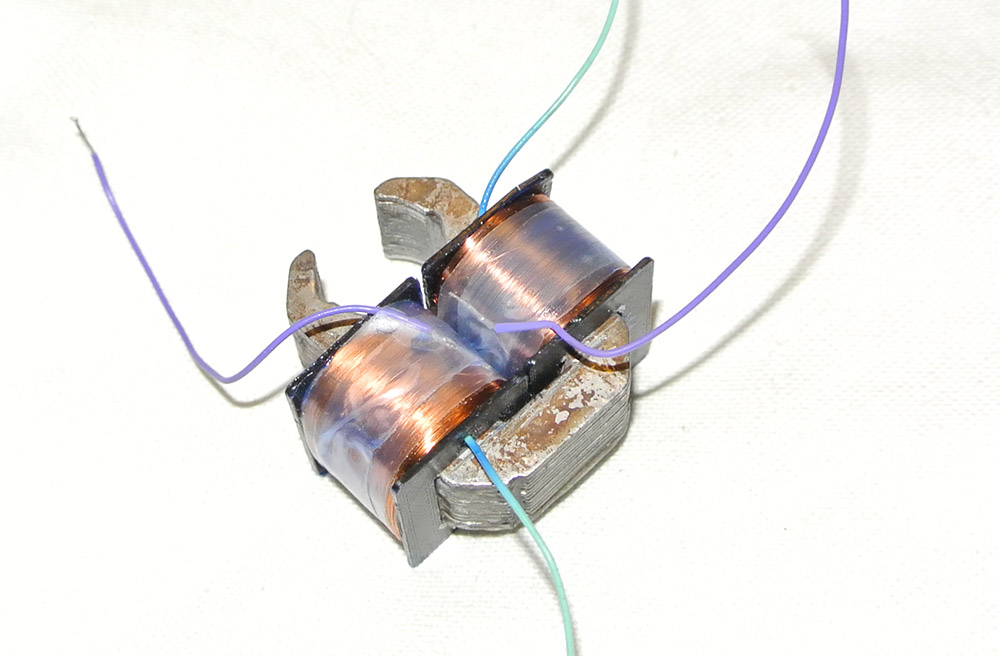

So sehen die fertigen Spulen aus. Ans Ende des Kupferlackdrahtes wird das lila Kabel angelötet und mit Isolierband befestigt.

Dann kommen die Spulen auf das Blechpaket. Ggf. muss man noch etwas säubern/entgraten, damit sie bis Anschlag drauf passen.

Dann kann man die Polarität bzw. Montagerichtung testen. Die beiden Leitungen oben (1x grün, 1x lila, d.h. die Spulen werden in Reihe geschaltet) werden verbunden, an die beiden anderen legt man Netzspannung an. Wenn man jetzt den Anker in die Aussparung im Blechpaket hält, muss der losrappeln bzw. sich drehen. Ist das der Fall, werden die beiden Leitungen (im Bild die beiden links oben) so weit wie möglich gekürzt, zusammengelötet und die Lötstelle isoliert.

Als nächstes wird das Spulenpaket ins Gehäuse eingesetzt, das geht stramm - aber keine Gewalt anwenden! Wenns klemmt, nach der Ursache suchen und ggf noch etwas entgraten/reinigen. Spulenpaket bis Anschlag einschieben, die beiden Anschluss-Leitungen durch die Bohrungen nach unten führen (diese Leitungen werden später an L und N der Kaltgerätebuchse angelötet) und Gehäuseöffnung mit geeigneter Dichtmasse verschliessen. Nicht zu viel verwenden - wenn man irgendwann die Spulen erneut reparieren muss, ist man froh, wenn man das Zeug auch wieder heraus bekommt.

Als Dichtmasse eignet sich Polymerkleber oder Sikaflex, man achte auf die Temperaturbeständigkeit. 80°C ist etwas knapp, Kühlmittel kann heisser werden. Maleracryl und Silikon sind nicht geeignet.