Der Mini bekam ein neues Autoradio, weil der Lieblingssender der Mitbewohnerin auf UKW bald abgeschaltet wird. Also musste was mit DAB+ her. Da sie keinen CD-Spieler braucht, kann der also wegfallen. Ist ein Blaupunkt Nürnberg 200 DAB geworden (falls wer doch CD braucht - das entsprechende Schwestermodell heisst Essen 200 DAB). Das hat eine überschaubare Bedienung zu bieten und eine für Oldtimer nicht völlig deplatzierte Optik. Die Beleuchtung ist weiss - zwar kaltweiss, aber immer noch passender als rot oder blau 🤮

Ist - wie so vieles heutzutage - gelabelter Chinaplunder und die Verarbeitung ist eher meh.

Ich hab erstmal die billigste DAB+-Antenne gekauft, weil man in verschiedenen Foren sehr unterschiedliche Dinge über die Empfangsqualität liest. Dann hätte man ggf auf Alternativen ausweichen können. War aber nicht nötig. Funktioniert auch so.

Da ich für die Schweissarbeiten im Innenraum den Heizungskasten ausbauen musste, hab ich mal die rostigen Stellen ausgebessert (eh klar) und die Klappe (es gibt nur eine) mit Moosgummi beklebt, damit in der Stellung "Screen" zumindest etwas Luft auf der Scheibe landet und nicht gefühlt 80% an der Klappe vorbei gepustet werden.

Und es gab noch ein extra Gimmick. Das Bedienfeld ist original ein Blech mit einem Aufkleber drauf. Hat nur zwei Bedienelemente, was die Handhabung überschaubar macht. Dennoch wollte ich es beleuchtet haben. Dazu habe ich die Grundform aus Acryl ausgelasert - das eigentliche Bedienfeld aus milchig-transparentem Material, welches einseitig schwarz lackiert wurde (mal wieder hab ich keine Bilder gemacht) und der Rand besteht aus schwarzem Material.

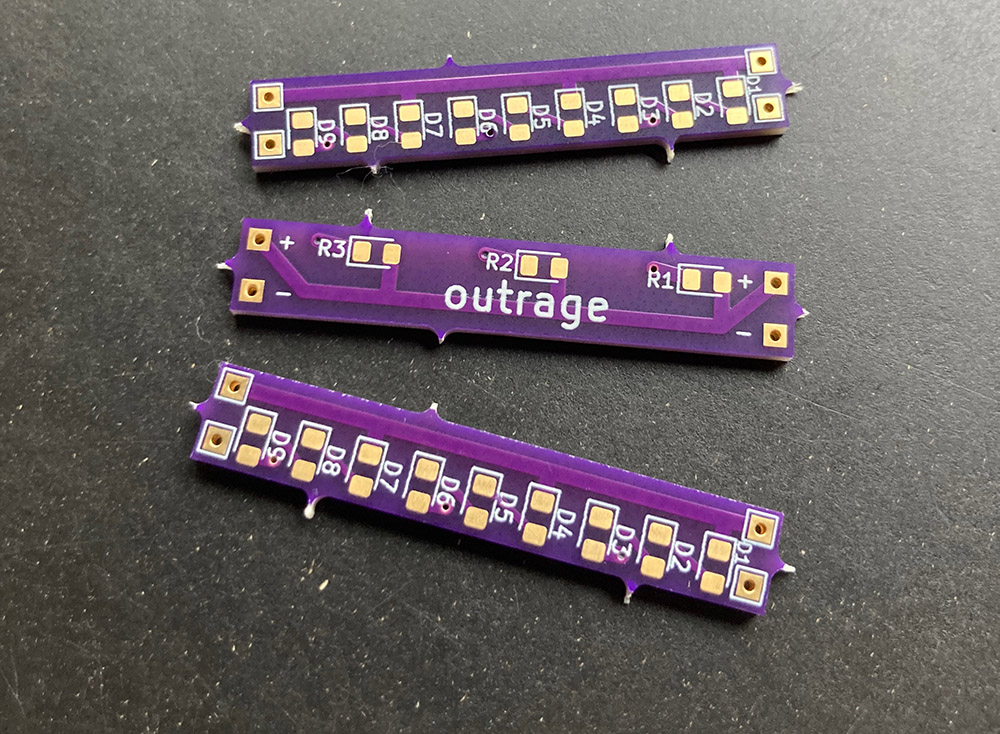

Dann habe ich mir eine Platine ausgedacht. Erst wollte ich sie über die ganze Breite machen. Aber da man bei Oshpark immer drei Platinen bekommt, habe ich sie gedrittelt.

Dann habe ich sie zusammen geklebt und die elektrischen Verbindungen verlötet.

Ich habe einfach mal über die gesamte Breite Platz für LEDs vorgesehen und dann nur an den Stellen bestückt, wo auf der Blende ein Wort steht (Mist schon wieder kein Bild von der LED-Seite. Ich muss mal drauf achten, mehr zu fotografieren).

Hier ist die Platine an Ort und Stelle, ich habe sie mit etwas Heisskleber befestigt:

und so siehts dann fertig aus, wenn alles wieder eingebaut ist:

Werde ich wohl nie umsetzen. Zu viele kleine Nicklichkeiten. Das fängt schon mit den Frankenstein-Schweissnähten am Fensterrahmen an und hört bei den ganzen Kleinteilen, die ich besorgen müsste, noch lange nicht auf.

Ich fand noch eine kleine Roststelle im Beifahrer-Fussraum. Das wuchs sich schnell zu einem grösseren Problem aus, denn da wurden im Laufe der Zeit immer wieder "Reparatur"-Bleche übereinander gebraten und das hat dann von innen heraus Blätterteig gebildet und der musste erstmal komplett raus:

Das rostet ja nie in der Mitte von einem Blech, sondern immer an den Verbindungen, so dass - in diesem Fall - drei Bleche betroffen waren. Ich baue immer vorsichtig zurück und trenne nicht gleich das halbe Auto raus,damit man noch halbwegs nachvollziehen kann, wie das ursprünglich mal ausgesehen hat. Hier ist da erste Blech schon drin:

und hier das zweite:

Blech 1 und 2 habe ich aus 1-mm-Blech gemacht, aus Stabilitätsgründen. Dementsprechend unlustig war das Formen. Speziell Blech 2, das wirklich dreidimensional geformt ist. Blech 3 habe ich aus 0,8er Tiefziehblech angefertigt, aus Gründen:

Extreme panel beating, Terror! Einpassen, ja das geht in die richtige Richtung.

und drin:

Das wurde danach noch konserviert/lackiert, aber davon habe ich keine Bilder gemacht.

Ich musste (wieder mal) einen rostigen Froststopfen ersetzen, diesmal den mittleren. Arbeit ist ähnlich wie ein paar Seiten vorher, wo ich den linken erneuert habe. Dieses Mal musste die Ölleitung ab, weil die im Weg war. Die und den Ölfilterhalter hab ich noch hübsch gemacht, leider vergass ich ein Bild zu machen. Der Scheibenrahmen braucht auch mal wieder etwas Zuwendung, eine kleine Stelle musste geschweisst werden. Hatte ich mir vorab schlimmer vorgestellt. An einem kleinen Auto kann man Karosseriearbeiten schon mal mit dem Dremel machen:

Ich habe zum ersten Mal mit Oxyblock gearbeitet und die ganzen flugrostigen Stellen am Scheibenrahmen damit behandelt, mal sehen, wie das sich so schlägt.

Nach Abschluss der Lackierarbeiten wurde die Scheibe wieder eingesetzt, das ist auch mit gutem Werkzeug noch eine Plackerei. Die Dichtung kam neu, die Frage ist: wie rum wird sie eingebaut? Sie ist nämlich nicht symmetrisch, auch wenn sie auf den ersten Blick so aussieht. Ich demonstriere das mal an der alten Dichtung, die ist eh an der Nahtstelle aufgegangen:

Die Nuten sind unterschiedlich breit. Die schmalere Seite (links im Bild) wird auf den Scheibenrahmen gesteckt, in die breitere Nut (rechts im Bild) kommt dann die Scheibe.